維護速度提升7倍,節省年度保養預算

常見問題|維護速度提升7倍,節省年度保養預算#預知保養

#PHM

#加工製造

在設備發生異常前就進行預防性維修,以避免設備或是機能械損毀。為了避免出現故障所進行的維護,其中包括測試、量測、調整、零件更換及清理等。

導入原因

還在花冤枉錢在維護設備上嗎?

在設備發生異常前就進行預防性維修

還在花冤枉錢在維護設備上嗎?明明有些設備看起來還可以使用卻要被淘汰?預知保養,也就是預測性維護(Predictive maintenance),為了維持設備在良好運作條件,由維修人員所進行的保養及維護,作法可能透過針對初期異常進行系統性檢測、偵測以及修正,可能是異常出現之前,或是在初期異常演變成重大異常之前檢測。在設備發生異常前就進行預防性維修,以避免設備或是機能械損毀。為了避免出現故障所進行的維護,其中包括測試、量測、調整、零件更換及清理等。

如何執行

積極的保養。主動掌握變因

在適當的時間提出維修保養計畫

世界上沒有完美的機械,只要是機械必定會有振動產生,振動的行為也恰好提供我們管控機台品質的標準與手段。然而只要是機械就會因為人為操作或時間演進漸漸損壞。

身為使用者我們絕對無法防止機台損壞的發生,但如何透過提前的檢知量測,來延長機台的壽命與維持機台運轉品質,並在適當的時間提出維修保養計畫都是我們身為製造端機台使用者必須嚴肅面對並且學習的課題。因為唯有對製造工具有十足的掌握度,才會更有餘力設計更精良的製造流程與參數,因而持續提供品質優良且穩定的產品。

如何執行

廠區保養習慣演進

修正保養計畫。延長設備壽命

損壞保養 CBM / 機器損壞才保養 預防性維護 PM / 以時間為基礎來做保養(定期保養) 預知保養 PDM(預測性維護) / 找出現存的問題、預定何時須維修、 修正保養計畫、減少機器全面損壞 預測與健康管理 PHM / 減少損壞因子、降低保養總量、延長設備壽命

如何執行

理想的預知保養

品質提升,數據化管理

保養維護方式已習慣漸漸地走向所謂的預知保養管理。簡單來說,就是利用各種量測技術來探知目前機台的健康狀況,在機台開始出現一點點小問題癥狀的時候,我們即可立即得知並做及時處理或排定維修計畫,如此一來可以確保產線上生產機台品質的一致性與可靠度,進而利用數據化的管理機台品質因子來提升產品良率及避免停機現象發生,更可以進一步的減少機器全面性的損壞並且增加設備壽命。理想的預知保養應是不干擾設備運轉、不影響生產力及品質、不需拆機檢測、非破壞性檢測、對設備不具破壞性、有可研判功能、追蹤異常來源。

如何執行

機械的健康診斷徵兆

振動的產生

振動的變化代表機械運轉狀況變化,振動變大時,通常代表機械有問題產生。

振動僅為機械之狀況表徵,降低振動實際上是減低引起振動之作用力。

作用力之產生,可能根源於機械之某些原因,如不平衡、對心不良等。

機械上所量測之振動為一混合式之振動,可能由多種不同頻率、振幅、相角之振動組合而成。

振動無法完全消除,只可能減低於某程度範圍以內。

執行效益

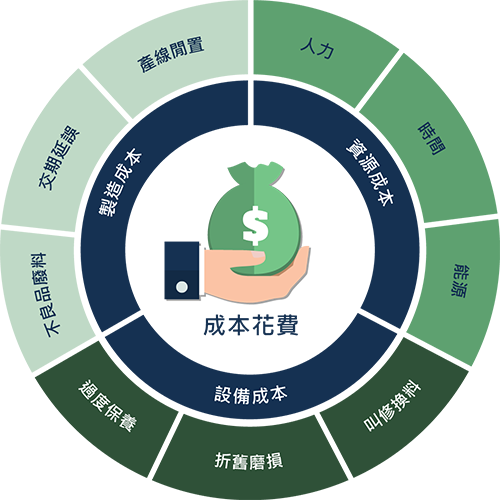

透過預知保養,節省不必要的成本

製造過程中的隱形成本

機台送廠保養或是由廠內內部維修人員檢修,在客服評估設備需要維護或更換的部件,有時僅僅因為時間到了就更換新的,或是將機台拆裝檢查異常部分,所有部件都換過一遍檢修,浪費時間及人力。當確認故障原因,部分部件叫料有時在海外,到貨時間漫長,等待叫料維修的浪費時間成本。當機台維護完畢送回廠時,又要如何評估回廠效益呢?如果機台回廠稼動率並沒有變好,那這些過程也都是浪費。

近年來工業製造中所一直重視的產線提升產品良率與產能,隨著工廠製程不斷細微化,其製程設備動作行為的要求也越來越高。

我們可進行設備線上監測,藉由掌握設備的狀態與搜集大量的數據來為設備進行預知保養(預防性維護)規劃,提前檢知設備故特徵,可預防無預警停機、保持產線順暢、維持產線製造品質、保護設備架構健康,進而優化製造流程、降低製造成本、實現提升產線良率及產能的目標等等。

透過找到設備問題的癥結點與正確排除異常,實現了最佳的預知保養解決方案,

並避免隱形成本的產生及降低損失,進而為您創造更多利潤。