半導體 CoWoS 2.5D 封裝監測

解決方案|半導體 CoWoS 2.5D 封裝監測隨著摩爾定律效應的減弱,HPC、AI 和大數據處理需求的增長,2.5D 封裝技術成為這些領域的理想選擇。

導入理由

產業趨勢

半導體 CoWoS 2.5D 封裝技術目前正在快速增長,這得益於高效能運算(HPC)、人工智能(AI)和數據中心需求的增加,以及晶片設計的日益複雜化。隨著摩爾定律效應的減弱,半導體製造商尋求通過異質集成來突破傳統技術的限制。而 2.5D 封裝允許不同技術節點、不同功能的晶片(例如處理器和記憶體)集成在同一封裝中,這大大提升了系統設計的靈活性和效能。因其能夠在單一封裝內集成多個異質晶片透過整合大量記憶體與處理器,並顯著提升效能和降低功耗,成為了眾多技術領域的關鍵技術。

T廠CoWoS 2.5D技術已成為全球領先的先進封裝解決方案之一,並且被眾多高端應用採用。其他晶圓代工廠也正跟進類似技術,這顯示出市場對2.5D封裝的需求將持續增長。

隨著2.5D封裝技術的逐步成熟,3D封裝(如T廠SoIC技術)將成為下一個發展階段。3D封裝可以進一步提升晶片密度,降低功耗並提高效能,未來可能逐步取代2.5D封裝成為更高階的解決方案。

2020-2027先進封裝市場輸入規模預測 *資料來源:Yole,中郵政券研究所

如何執行

降低製程異常風險,確保生產良率

2.5D 封裝技術允許不同技術節點的晶片集成在同一封裝中,這意味著不同功能的晶片可以根據其需求進行最佳化,提供更靈活的設計選擇。必須要保持設備的穩定及精準度,降低設備的出錯或產品過程的瑕疵,並藉由監測掌握設備的狀態,提升機台復歸生產排程效率。

晶圓切割製程管理

執行痛點

小心!精度微米之間,決定製程成敗

晶圓從原材料到最終的晶圓級封裝產品,經歷了材料處理、光刻、蝕刻、摻雜、清洗、金屬化等等多達數百道的工藝步驟,再透過CoWoS的堆疊技術,其高度集成的多層結構和密集的互連特性,讓每片晶圓片價值變得非常高。因此,精度要求越來越高,任何微小的偏差都將會影響製程成敗。

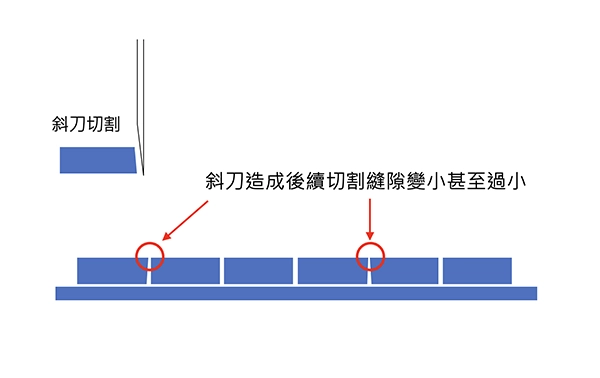

斜刀切割造成的影響?

割刀是影響精確切割的關鍵因素之一,當割刀的角度偏斜或破損,即使角度再小,就可能會造成晶圓粒的邊緣不平整、切口寬度不一致等,增加了產品發生微裂紋、Die崩、 Die裂、斜切的風險。

此外,由於切口的角度不平整,到下一道切割製程時,可能還會導致刀具磨損加劇、斷裂、大幅增加換刀的頻率,甚至是芯片的損壞等。

如何執行

數據化管控每次換刀裝刀品質!

每次換刀難以管控裝刀品質?為確保刀具在切割過程中保持穩定,任何安裝誤差都可能導致切割不準確。因此,藉由VMS-CK 數據化管控,標準化每次的換刀作業。換刀作業時,最多轉換 4 次角度,使得割刀動平衡為最佳狀況,裝刀標準化,確保換刀時能以可控之最佳振動品質切割產品!

VMS-CK 割刀品質監測系統

長期使用導致的部件磨損、結構共振、驅動馬達的異常等,都可能導致異常振動。因此需要透過監測掌握主軸及移動軸品質,避免振動異常傳至刀片。

藉由 VMS-CK 割刀品質監測系統能夠掌握割刀品質狀態趨勢,藉由門檻管理提早攔阻變異,更避免因為斜刀所造成的不良品。

晶粒對位上片製程監測

執行痛點

牽一髮而動全身的利害關係

固晶製程中的上片機負責將整片晶圓上的晶片進行分離,並將這些晶片放置於封裝基板上。因此其定位需能提供微米級別的高精度控制及穩定度。上片機的各向移動軸運行屬於高強度的連續過程,當馬達運行不穩定或出現故障,將會導致晶圓上片定位不準確,影響整批的產品質量、造成廢品及產線停滯。

吸嘴壓力異常造成晶粒缺陷

在上片機的 Pick & Place 過程中,吸嘴依靠真空壓力產生吸附力,將晶圓或晶片從一處移動到另一處。真空壓力的大小直接決定了吸嘴的吸附能力。在吸嘴與晶圓表面接觸時,需要施加適當的接觸壓力以確保穩固抓取。過小的壓力可能導致吸附不牢,而過大的壓力可能會晶粒損壞,導致產品缺陷和損耗。

氣壓缸品質影響對位

在上片段中,氣壓缸施加的壓力確保了焊料均勻分佈,並且焊點形成牢固的連接。氣壓缸發生的異常的原因有很多,例如因為油氣污染或閥體磨損所造成的閥芯堵塞、軸心不對中所造成的氣壓缸不作動、異物進入所造成的拉缸現象等。當氣壓缸作動不穩定時,可能會導致Die的對位不準確,影響電氣連接,最終導致產品功能失效。

如何執行

透過監測運動軸電流訊號,發現初期異常!

如何確保上片機移動軸品質?上片機的各向移動軸馬達帶動了Bond Head 的移動,馬達穩定運行,移動軸就能穩定工作。當馬達發生了潤滑不足、卡阻磨損等都會增加了機械阻力,導致馬達需要更多電流來保持功率輸出,因此造成馬達運轉時電流大幅上升發生異常振動。因此,我們藉由上片機品質監測物聯網監測移動軸電流變化來發現初期的異常,並及時處理,以確保上片機的各向移動軸運行穩定。

DB-IoT 上片機品質監測系統

為確保每次吸附和搬運動作一致,保持產線高效運行。當上片機出現動作異常時,需要立即進行排查,為減少動作錯誤和失敗率,提高生產效率,需要詳細數據進行分析。

透過上片機品質監測物聯網能追溯詳細數據紀錄,藉由分析數據、動作頻率,有助於迅速定位故障原因、縮短故障排除時間,幫助使用者做出更好的決策。

晶粒晶圓迴焊固化製程監測

執行痛點

製造過程中斷極可能導致失敗!

回流焊接異常振動? 在 Reflow 段,設備正常作動對製程的穩定性和產品的質量至關重要,如果作動不穩定或是異常振動可能會導致熔化的焊料移動,形成焊料橋接或是產品偏移等現象。

而在製程中任何異常都可能導致焊接過程中斷,造成整批產品失敗或是需重新開始焊接過程。因此,需要確保每一個流程順暢穩定。

如何執行

防止Die shift,提高良率!

如何避免材料產品貼合偏移?在Reflow段,加熱使焊料熔化並重新凝固,以實現芯片和基板之間的牢固連接。在氣壓缸或電動缸推動加熱盤面上升、下降時進行回流焊接時,如果氣壓缸運動不穩定,可能導致焊接區域材料產品偏移。

透過 VMS-M14監測系統 監測鎖定氣壓缸或電動缸推動加熱盤面上升、下降時特定動作所產生的動態振動特徵值,以避免因為機構老化或故障產生異常振動造成材料產品貼合時偏移。

VMS-M14 動態監測系統

為了決定在何種情況下攔截訊號,先於 Cylinder 推動主軸安裝感測器,量測上升、下降時所產生的振動值。並將圖形特徵定義數字化數據,建立大數據資料庫,並藉由使用者定義門檻值,即時管理 Cylinder 的狀態品質。

主畫面以紅綠燈即時顯示,狀態一目瞭然。當振動值超過了門檻,機台能第一時間即時截斷訊號,避免後面的晶圓片繼續運轉造成材料貼合偏移或破片。

固化後切膠製程管理

執行痛點

切膠製程異常造成 Die 裂、Die 崩?

在切膠製程中,若來料產品晶粒在前站已經產生斜切情況。刀片切割時可能導致部分區域在深入切膠目標前,刀片就先碰觸到晶粒,因此產生 Die 裂、Die 崩,造成品質異常。 為了避免上述問題,透過 VMS-CK 系統 監測切割週期振動特徵,掌握可能的變異,避免異常情況造成的連續性的產品損傷。依照實際使用狀況制定計劃。

如何執行

透過即時數據化分析保護產品!

在切膠製程中,若來料產品晶粒在前站已經產生斜切情況。刀片切割時可能導致部分區域在深入切膠目標前,刀片就先碰觸到晶粒,因此產生 Die 裂、Die 崩,造成品質異常。

VMS-CK 割刀品質監測系統

為了避免上述問題,透過 VMS-CK 系統監測切割週期振動特徵,掌握可能的變異,避免異常情況造成的連續性的產品損傷。依照實際使用狀況制定計劃。

VMS-CK 割刀品質監測系統執行效益

效能提升,交期縮短!

提高產品良率:

掌握設備的品質管控,減少切割、上片過程中的切割偏差、晶粒異常等。

延長設備壽命:

透過正確預知保養,減少更換頻率和成本,延長設備的使用壽命。

提高生產效率:

確保每片晶圓的切割品質一致,減少因品質問題導致的返工和報廢。

減少停機時間:

定期維護設備和刀具,減少因設備故障和刀具損壞而導致的停機時間,提高生產量。

增強競爭力:

嚴格的品質監測和設備管理,確保每批產品的一致性和高品質,增強客戶信任和滿意度。

縮短交貨週期:

高效率的生產流程和較低的返工率,縮短了生產週期,能夠更快地回應市場需求。