衝壓製程智慧監測

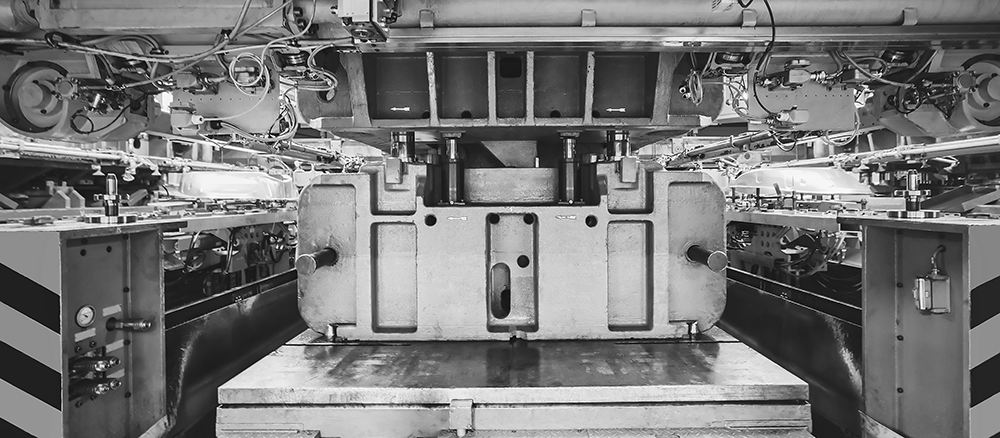

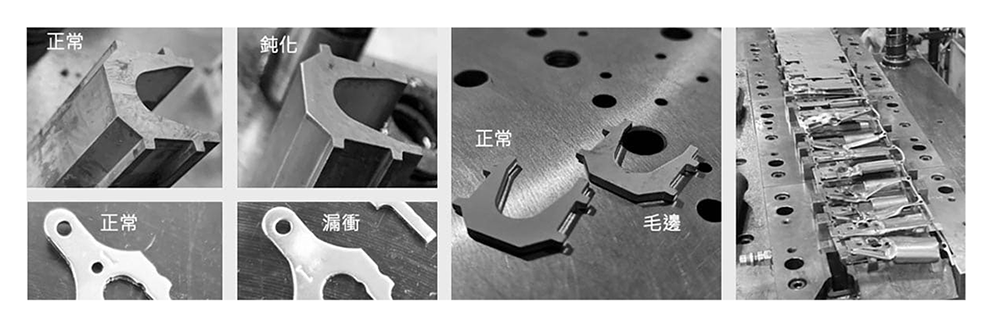

解決方案|衝壓製程智慧監測在衝壓製程中一連串連續的動作,『衝床與模具』的關係深切影響產品品質,只要在初期有一點異常,例如:模具品質不良、位移、刀具斷裂等原因,就會造成後續的製造過程都會出現異常。

導入理由

確保模具品質

即時攔截大量不良品產出

在衝壓製程中一連串連續的動作,只要在初期有一點異常,例如:模具品質不良、位移、刀具斷裂等原因,就會造成後續的製造過程都會出現異常,而且異常趨勢會急劇下降。而衝壓製造中最重要不外乎就是『衝床與模具』間的關係,由於衝壓自動化流程速度也相當快,一旦於製造途中發生問題,例如:模具發生各式故障、衝壓機台問題以及其他產線流程設計問題,等都會造成大量的料件損失及生產成本。

核心理念

提供更有效、更快速的解決方案 !

・設備自動化 ・ 無人化(人機比) ・設備智慧化

Big Data

Machine-Learning

AI 人工智慧

科學數據

避免人為

分析流程

邊緣運算

分析知識

AI 訓練

製程優化

預測趨勢

優化決策

整合架構

可擴充性

適用性高

積極攔截不良品的產出,產線智慧化

執行痛點

監測系統與設備對接,資料交握的困難?

衝壓設備由多種部件組成結構複雜,要執行監測時,除了在部署感測器上造成困難外,機台更有不同的製造廠商,數據資料皆由第三方設備商管理,造成機台交握上的困難,該如何克服?

如何執行

非侵入量測方式,無需機台交握

OLVMS®-ML 機器學習智能監控系統 不需做機台交握、非侵入式量測方式,真正實現PLUG & IN,只需一顆依據製程關鍵監測指標相關的物理量感測器,安裝當下系統即可直接執行產線品質監測任務。

執行痛點

檢測判別標準不一,如何將檢測數據化統一?

在衝壓製程中,常遇到的是製造成品會因為人工品檢或人為經驗判斷而標準不一,或是細部瑕疵無法即時察覺,檢測效益較低。該如何將檢測標準統一化,避免品質參差不齊?

如何執行

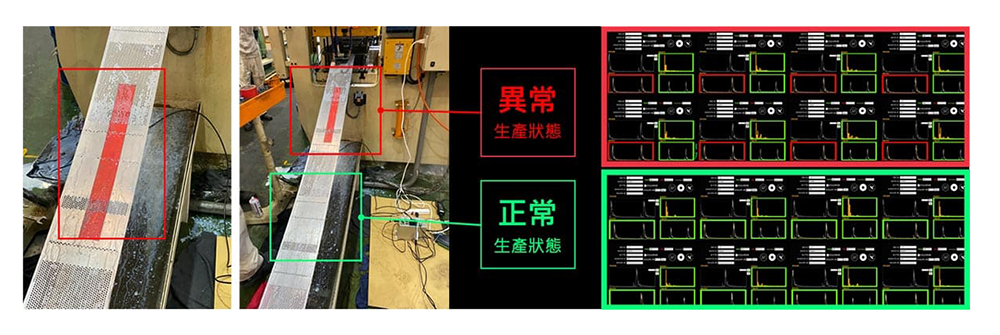

避免人為介入,統一數據化管理

利用VMS®-ML 機器學習智能監控系統進行線上監測,經由學習製程中正確規範,採科學數據化的方式透過演算法將重要的結果以最簡單的紅綠燈及分數呈現,避免因為人為介入導致結果不一致。藉由數據化管理讓每個工件品質對齊標準品要求,達到品質的一致性。

執行痛點

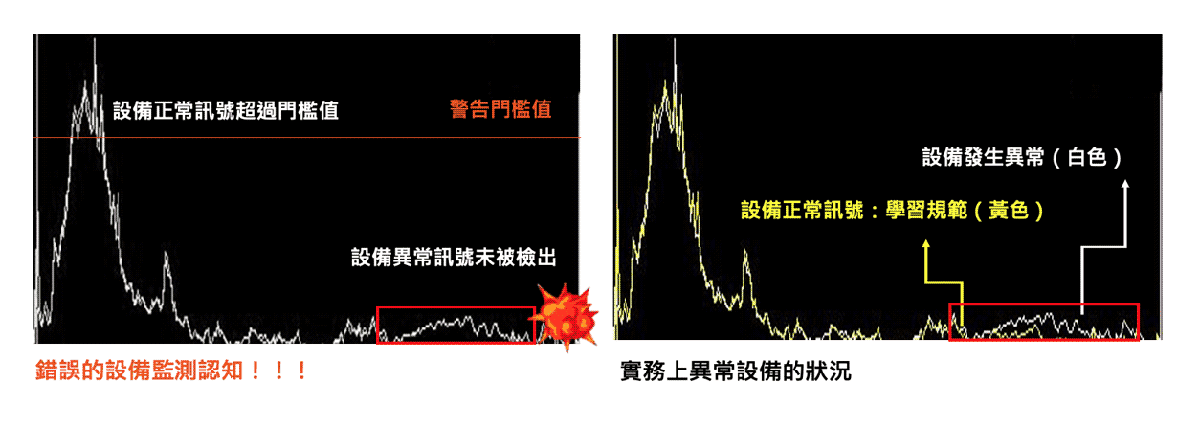

只用振動總量門檻監測,系統容易誤判?

由於衝壓機台製程特性常有各種突波,而運轉中正常訊號及異常訊號常常會交錯在一起,數值高低不再是判定運轉是否異常的準則。因此只有單一數值的警告門閥值,顯然不敷使用。另外,即使是同一個機台、同一個模具,只要是在製造不同材質或不同轉速時,即會出現不同的訊號模式。

如何執行

從單純到複雜的動作都可以自動追蹤識別

VMS®-ML 機器學習智能監控系統自動追蹤目標加工訊號,根據不同的製造模式套用不同的學習規範,實現真正量身定做的門檻監測。並且在即時監測訊號中,自動偵測標定過的目標訊號。即使製造過程機械動作有發生異常或是有其他外在干擾,自動追蹤識別技術依然能夠正確判別數據訊號是否為同一組週期動作,並給予判分及結果。

執行痛點

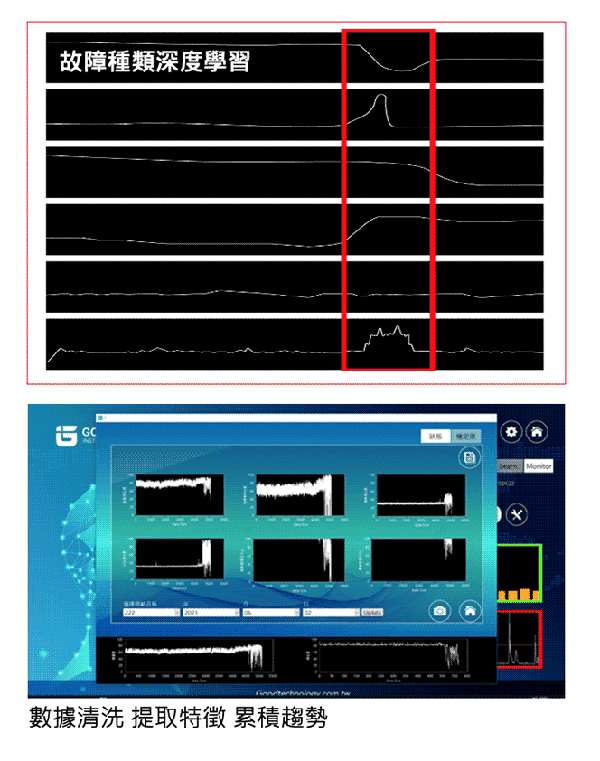

蒐集數據時間漫長,無法立即看到效益?

監測系統導入時,往往需要經由蒐集大量的數據累積,遇到設備發生異常事件後才能夠進行特徵提取,遇到不同事件或不同製程時,又必須重新累積紀錄,重新訓練Ai。光是蒐集數據資料的時間就過於漫長,遲遲無法看到監測效益,該怎麼辦?

如何執行

機械特徵標籤化,自動識別技術 Ai 化

VMS®-ML 機器學習智能監控系統利用正確機台訊號快速學習並建立規範,設備狀態即時異常檢出,不再需要漫長的蒐集數據期。

系統並提供 Ai 運算參數,讓產品開發與測試人員更可依照數據進行檢驗與驗證測試,有助於優化產線流程設計。針對加工行為或製程種類分類、將特徵標籤化,乾淨的製程數據庫可直接加入事件執行訓練。

執行痛點

如何更積極的避免大量不良品被產出?

由於自動化衝壓產線加工速度快,一有小狀況發生,就會造成大量的不良品產出,例如:刀具鈍化造成金屬加工件的毛邊或是位移造成產線成品受到擠壓。該如何能夠提早檢知產線狀態,更積極的避免不良品被製造呢?

如何執行

排除設備小癥結,掌握未來機況

VMS®-ML 機器學習智能監控系統能夠在設備發生細微變化時就能即時偵測,並且藉由系統預測衰退趨勢,了解設備的使用壽命,並藉由預知保養的規劃來進一步避免無預警的異常發生,阻止大量廢品被產出,掌握未來機況。

導入效益

優化決策,痛點解決

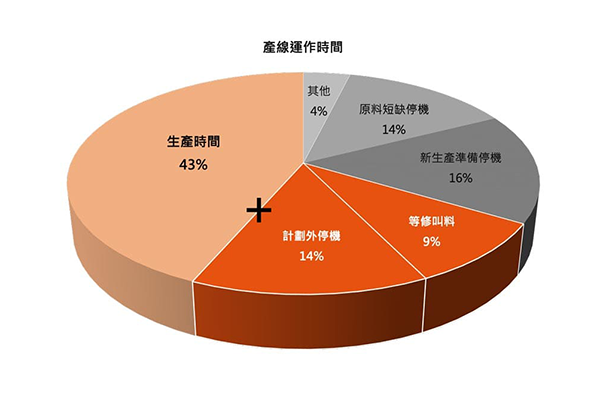

避免產線閒置,增加運作時間

制定預知保養規劃能夠有效管理產線,避開計劃外的設備維護與等修叫料的時間,讓產線更有效執行生產任務,產線延長可利用時間高達 23%。

效益:有效率的安排產線

見微知著,避免因小失大

提前預知設備損壞發生,當監測到損壞前指標的發生,即時開始著手維修及待料計畫,避免設備無預警停機甚至嚴重損壞機率高達 95%。

效益:減少折舊磨損機會