週期性生產設備預知保養

解決方案|週期性生產設備預知保養在智慧製造時代中,廠區充斥著大量自動化生產機具。由多樣機構、電機所組成,相同設備執行不同的生產任務及大量進行重複性週期加工等設備,我們都將它歸類於週期性(重複性)生產設備。

導入理由

提升設備的產能目標及產線良率

落實正確的預知保養

近年來工業製造中所一直重視的產線提升產品良率與產能,隨著工廠製程不斷細微化,其製程設備動作行為的要求也越來越高。我們可進行設備線上監測,藉由掌握設備的狀態與搜集大量的數據來為設備進行預知保養(預防性維護)規劃,提前檢知設備故特徵,可預防無預警停機、保持產線順暢、維持產線製造品質、保護設備架構健康,進而優化製造流程、降低製造成本、實現提升產線良率及產能的目標等等。

什麼是週期性(重複性)生產設備?

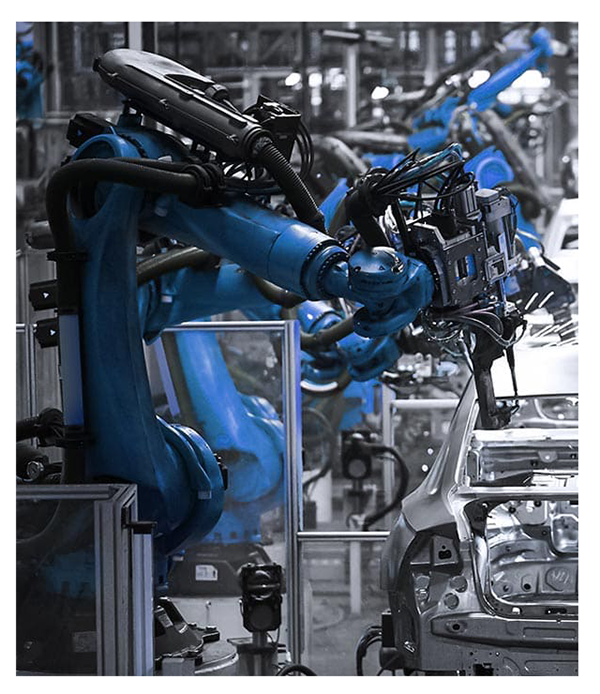

在智慧製造時代中,廠區充斥著大量自動化生產機具。由多樣機構、電機所組成,相同設備執行不同的生產任務及大量進行重複性週期加工等設備,我們都將它歸類於週期性(重複性)生產設備。例如:加工機、機械手臂、CNC工具機、衝壓鍛造機台設備、自動焊接手臂設備、射出成型機台設備等。

產線生產零失誤

PHM、PDM 講的主要是預防性維護保養,在工業生產中,產品品質為最核心且重要因素。因此,最為積極有效的方案,就是扮演生產品管控的角色AOI+AI 為當今習知的產品品管方案,目的在於避免不良品被出貨。而產線監測目標,應可往前並更積極地設定在避免不良品被製造。

生產中與生產後兩類方案應合作管理、相輔相成,讓產線生產零失誤是可以期待、共同努力的目標。

應用領域

週期性生產設備

半導體長晶 :

- 晶棒切割

- Lapping

- 導角機

- Argon Anneal手臂

- LPCVD 機械手臂

- Loader 品質監測

- 濕式蝕刻旋乾機運

- 晶圓拋光機

半導體封裝 :

- 切割機

- 研磨機

- 上片機

- 打線機

- 雷射切割機

半導體製造 :

- PVD/CVD robot

- Wet Transfer robot

- LPCVD 機械手臂

- APCVD 機械手臂

- Transfer robot

- STK

機械產業應用 :

- 壓式衝壓機

- 伺服衝壓機

- 數位式沖孔機

- 沖孔機

- 手機機殼雕銑

- 金屬折板機

- 走心式車床

- 螺絲搓牙機

汽車製造 :

- 衝壓線

- 自動焊接線

- 大型機械手臂

面板製造 :

- 面板切割機

- 塗佈製程

- 玻璃清洗製程

- WET/Stripper robot

- PVD / CVD robot

- Load to Load robot

- Stocker

PCB 產業 :

- 切割機

- 鑽孔機

- 裁磨機

- 鑽靶機

監測領要

設備訊號監測觀念與門閥值規範

依據製造模式,使用不同學習規範

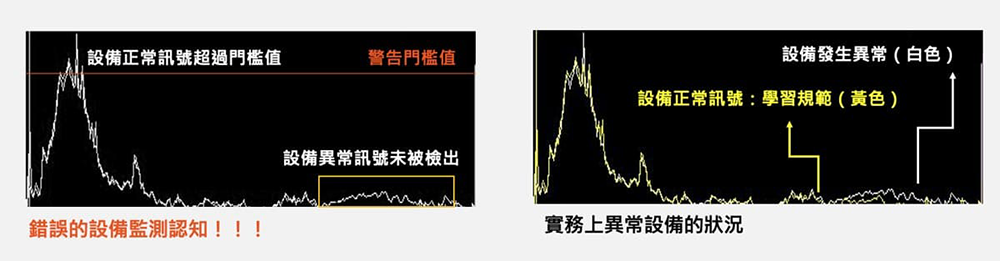

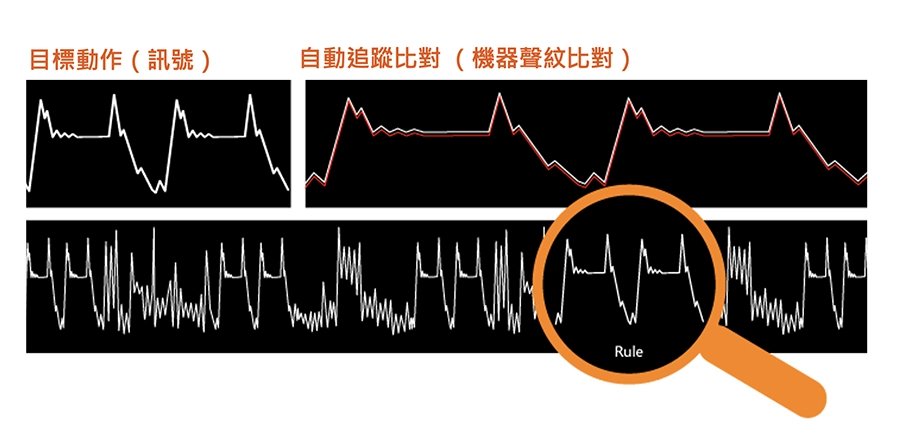

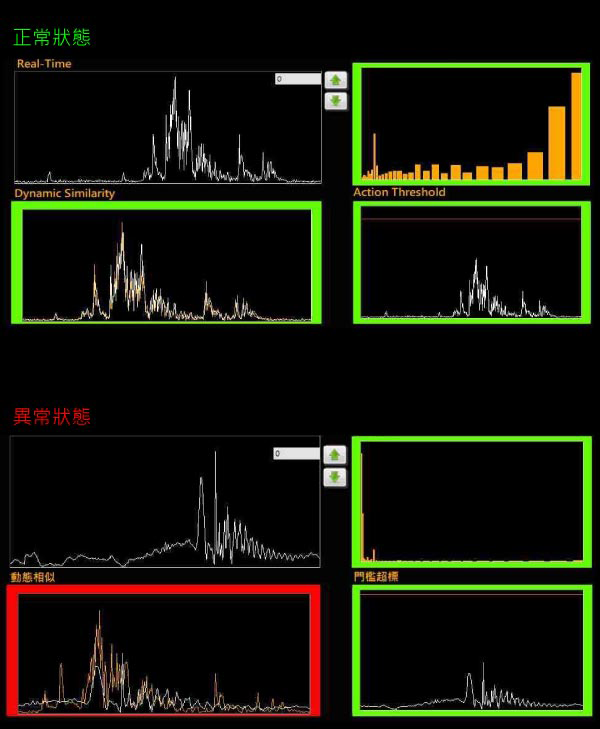

由於週期性設備的機械運轉動作極為複雜,運轉中正常訊號及異常訊號常常會交錯在一起,數值高低不再是判定運轉是否異常的準則。因此只有單一數值的警告門閥值,顯然不敷使用。

另外,對於週期性設備而言,即使是同一台設備,只要是在製造不同產品、不同材質、不同轉速時,即會出現不同的訊號模式,因此,我們必須根據不同的製造模式套用不同的學習規範。

監測領要

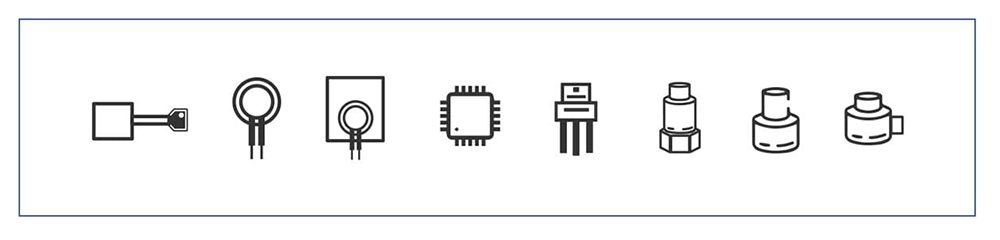

搭配相關物理量感測器

依據製程特性,使用不同的感測器

不同特性的製程,使用不同功能的感測器,例如:機械行為相關的機械手臂、衝壓鍛造模具、工具機等使用振動感測器(加速規)感測,製程與電流直接相關的自動焊接使用電流感測器,製程與壓力直接相關的自動點膠、塗膠、射出成型使用壓力感測器。

監測領要

去除蒐集數據漫長過程

系統需要安裝當下即可產生效益,執行產線監測任務

傳統導入AI 的監測系統需要經由長時間累積大量數據、大量經驗事件,在模型建立前所需要花費的建置成本,效益難以估計。即使蒐集了大量的數據,沒有經過數據清洗或特徵化,數據將無法有效的被利用。另外,每種類型的數據都需要由專業領域的專家跟資料科學家合作來重新分析建模,在真正有效益前,已耗費大量的金錢與時間。因此,要解決這個困境,系統需要一套安裝當下即可產生效益,執行產線監測任務的系統。

痛點解決

監測系統與設備對接資料交握的困難?

週期性設備動作與機構組成複雜,要執行量測時,該如何安裝監測點位? 設備機台動作多樣而複雜,除了機台資料交握的困難外,每種機台更有不同的製造廠商,更造成獲取數據資料對接的困難,該如何克服?

如何執行

非侵入量測方式無需機台交握

VMS-ML 機器學習智能監控系統不需做機台交握、非侵入式量測方式,真正實現 PLUG IN,只需一顆依據製程關鍵監測指標相關的物理量感測器,安裝當下系統即可直接執行產線品質監測任務。

痛點解決

廠區的環境複雜,導致訊號判讀困難?

自動化廠區充斥著大量自動化設備,在製造過程中大量設備同時運轉,或是一些人為不可控的因素,例:地震、場外施工等,必定會造成一定的相互干擾。這個時候所量測的數據,該如何正確判讀呢?

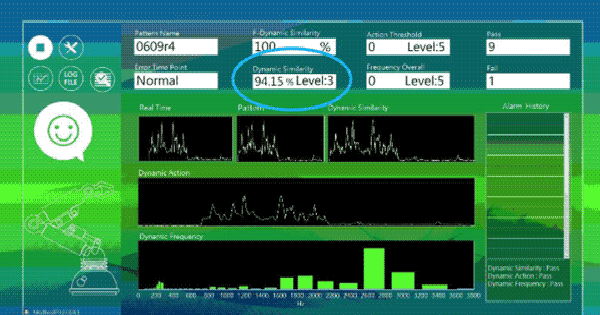

如何執行

自動追蹤目標訊號並判別結果

VMS-ML 自動追蹤目標加工訊號。在即時監測訊號中,自動偵測標定過的目標訊號。即使製造過程機械動作有發生異常或是有其他外在干擾,自動追蹤識別技術依然能夠正確判別數據訊號是否為同一組週期動作,並判別結果。

痛點解決

設備種類繁多,多種監測方式造成負擔?

週期性生產設備由於種類繁多且複雜精密,不同的設備會有不同的監測需求,而維護機台的工程師就需要熟悉各種方案。或是不同的設備端就由不同的工程師來維護,這對人員的學習或是公司的維運都不算是完善的方式。是不是可以提出一種解決方案來符合所有的週期性生產設備的檢測需求?

如何執行

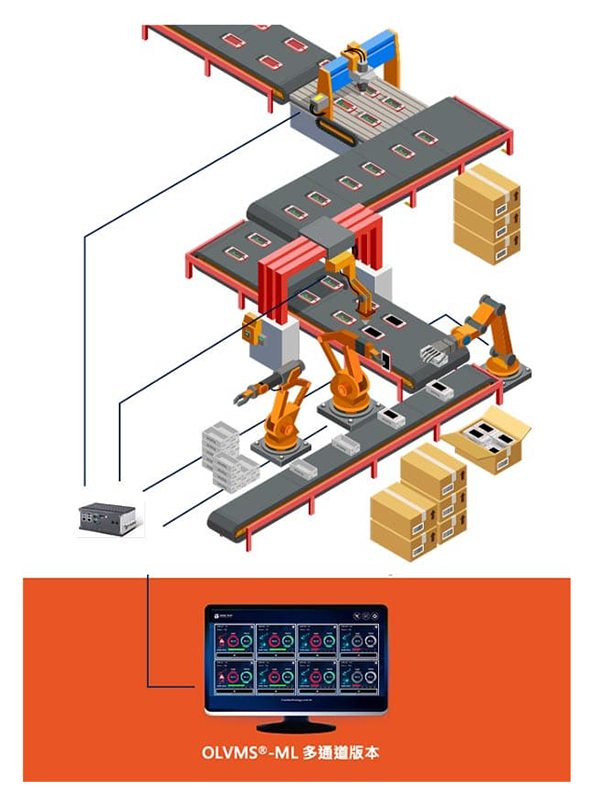

一套適用多台設備

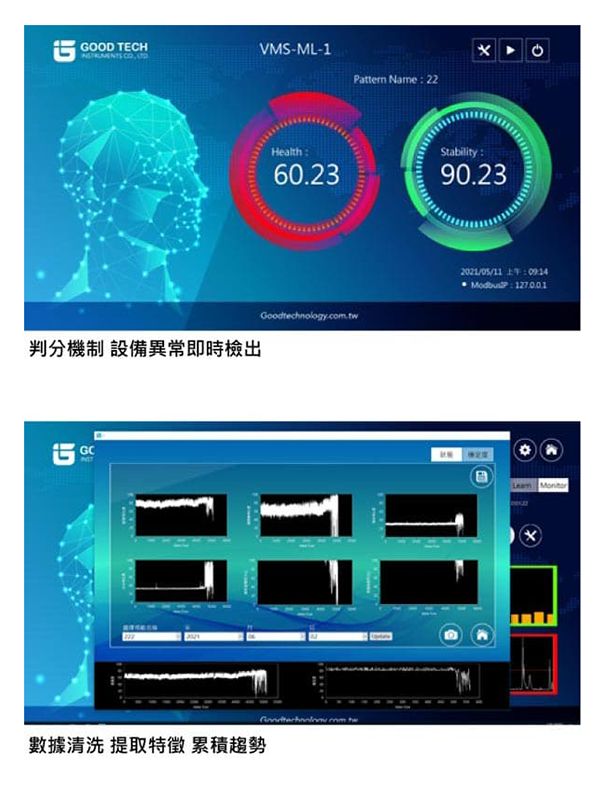

VMS-ML 是專為週期性生產設備所設計的監測系統。可依照需求搭配多通道版本,一套系統即可監測多台設備。系統將透過演算法將重要的結果以最簡單的紅綠燈及分數的呈現。

內層保留各式數據分數及特徵圖,及提供多組規範可供使用者自行設定套用。操作簡單且結果容易判讀。工程師透過簡單的教育訓練後,即可立即開始監測。

痛點解決

AI 漫長的累積數據時間,無法看到即時效益?

監測系統導入AI 技術,往往需要經由蒐集大量的數據累積,遇到設備異常事件後才能夠進行特徵提取,遇到不同事件或不同製程時,又必須重新,累積紀錄,等到監測系統可以執行任務時間仍未知,蒐集數據資料的時間過於漫長,遲遲無法看到監測效益,該怎麼辦?

如何執行

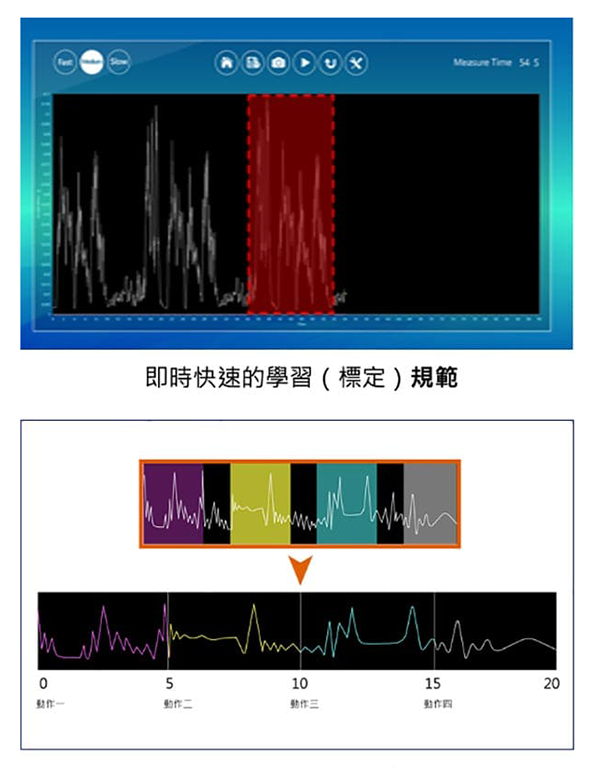

快速建立規範,異常即時檢出

VMS-ML 快速建立學習規範,能夠為設備即時異常檢出,不再需要漫長的蒐集數據期。已經針對加工行為或製程種類分類、乾淨的製程,數據庫可直接加入事件執行訓練。

系統並內建監測模型:振幅、頻率、相位、小波、標準差、穩定度等演算法,能夠更快速為訊號進行判分得到結果。

痛點解決

如何將檢測數據化統一?

在製造加工過程中,常遇到的是製造零件或是設備會因為人工品檢或人為經驗判斷而標準不一,細部瑕疵無法察覺,檢測效益較低。該如何將標準統一化,避免品質參差不齊?

如何執行

建立數據化統一檢測模式

VMS-ML 即時快速的學習(標定)重複性或者部分重複性的生產行為,並且以『 人 』的經驗做為基礎,轉植為 Rule Base 的監測。依照人為製造經驗透過系統建立成加工週期規範,能夠有效建立數據化的統一檢測模式,讓產品達到統一標準品要求。

・根據設備時序定義損壞部位。

・使用者自行設計健康檢查模式

痛點解決

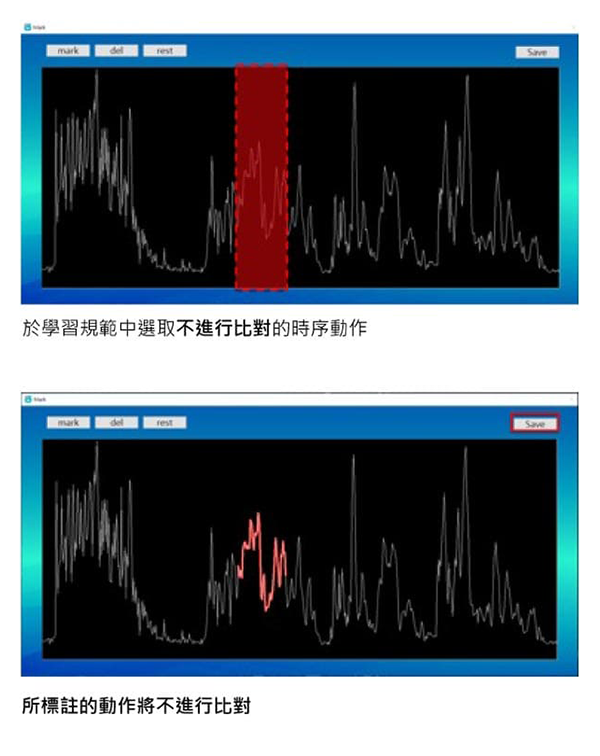

如何避免不必要的數據參數比對?

製造加工過程時間長短不一且程序複雜,設備機台會根據不同的產品、製程動作不同而有不同的參數,或是部分動作會交由人為操作,如:換模、移動等。此時系統在不同的動作下作比對,將導致判斷結果無意義,是否可以直接排除蒐集不必要的參數比對?

如何執行

學習規範可選取區間

VMS-ML 除了可透過學習正確的時序動作快速建立學習規範外,還可將不必要的時序動作排除,只需在學習規範中選取排除功能,系統即可只留下需要的時序動作進行比對,VMS-ML 自動追蹤目標加工訊號的功能,能夠鎖定標定的動作圖形進行偵測比對判定。此外,排除後的時序動作參數將不會於系統內累積,造成記憶體的浪費。

痛點解決

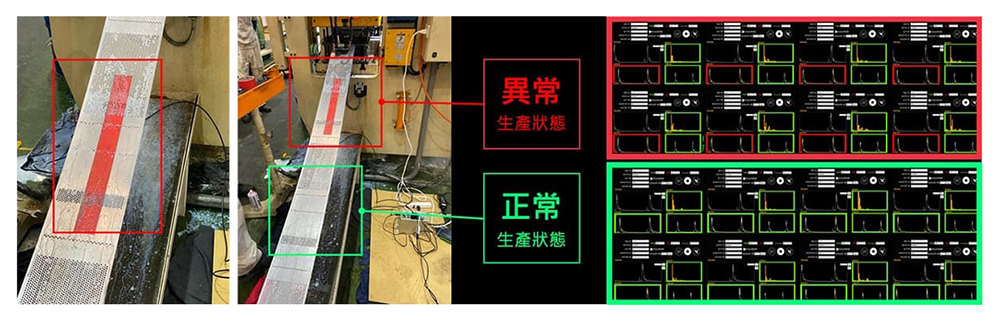

如何更積極的避免大量不良品被產出?

由於自動化產線加工速度快,一有小狀況發生,例如:設備在運轉振動過大時而造成的位移或準度有偏差,就會造成大量的不良品產出。該如何對於產線能夠提早檢知狀態,更積極的避免不良品被製造呢?

如何執行

排除設備小癥結,掌握未來機況

在設備出現小異常時 VMS-ML 就能即時抓出。可利用 VMS-PH 快速排查設備異常,縮短停機時間,並且透過預知保養來避免設備嚴重異常的發生,阻止大量廢品被產出。透過機器學習的行為模式中幫助OP建立標準化,根據異常特徵作標記,可回溯過程進行產線製程的優化改善,掌握未來機況。

如何執行

非侵入量測方式無需機台交握

VMS-ML 機器學習智能監控系統不需做機台交握、非侵入式量測方式,真正實現 PLUG IN,只需一顆依據製程關鍵監測指標相關的物理量感測器,安裝當下系統即可直接執行產線品質監測任務。

應用實績

如何預防晶圓在運送過程中產生刮片?

利用 VMS-ML 監測手臂狀態,防止手臂異常造成晶圓受損報廢、監測手臂搬送晶圓流程,警報異常刮片、撞片。模擬異常狀況輕敲 fork。動態訊號與頻域改變,造成相似度判分分數下降。

應用實績

衝壓模具異常造成大量不良品產生?

高速衝壓機台在短時間內大量重複產品生產,若發生模具磨損或異常,將會產生大批量的不良品。因此,為了確保高效且穩定的生產,以及在需要時及時進行修理或更換。需要有能預防性告知模具狀態的監測系統,以確保提前的更換或調整模具降低損壞的風險,確保模具的良好運作,更避免大量的不良品產生。

優化流程

週期性生產設備 PHM

拆解分析訊號特徵

監測週期性設備的前置作業,VMS®-PH 可將製程預先進行量測、拆解分析。進而加速 ML 監測效益及 AI 訓練。(若不清楚設備動態特徵,此步驟可略過)

建立學習規範進行監測

VMS®-ML 針對週期性生產設備動態監測,快速建立學習規範進行監測,系統自動判分機制,即時掌握設備狀態。

建立專屬的戰情室

ML-EDGE IIoT 分散式核心運算系統,同時監測大量週期性設備,並於IIoT進行統一管理,為設備建立專屬的戰情室。

快速、精準的找出異因

當OLVMS®-ML監測系統出現異常告警時,利用VMS®-PH 可快速、精準的找出異常原因,縮短維修工時與停機時間。