衝壓製造常發生的問題?

應用領域列表 |衝壓製造衝壓製造產業廣泛應用於生活,需確保衝壓模具、沖床品質及高精度穩定度,透過監測了解沖床設備狀態進行預知保養。

執行動機

衝壓製造常發生的問題?

衝壓自動化發生異常時,將會導致大量成本損失

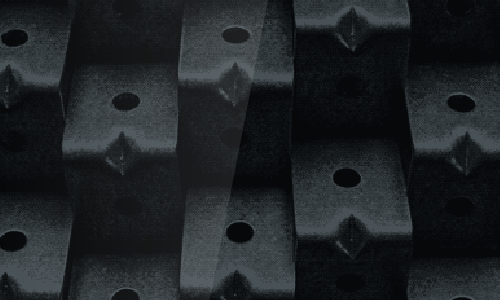

衝壓所用的工具機稱為衝床,而所用的模具則稱為衝壓模具。衝壓通常是冷金屬板上進行的,鍛造則是對熱的金屬進行成型的。維基百科

應用到衝壓製造方式的產業相當廣泛,例如:家電、汽車、各式設備、引擎、建築、醫療、軍火工業等,一開始是由於八十年代大規模量產自行車而運用衝壓零件,此後就廣泛的應用在各行各業中。衝床(stamping press,或稱衝壓機)是利用壓力使金屬變形,使其衝壓成各種結構零件的機器,並且一般會搭配模具的使用,是生產金屬機械零件的重要工具機設備。

衝壓製造中最重要不外乎就是衝床與模具間的關係,由於衝壓自動化流程速度也相當快,一旦於製造途中發生問題,例如:模具發生各式故障、衝壓機台品質問題以及其他產線流程設計或設備問題,都會造成大量的料件損失及生產成本。

執行痛點

衝壓製造流程監診怎麼作?

衝壓模具品質將嚴重影響衝壓製造

在衝壓生產中,模具影響衝壓的品質最大,而模具故障又是在衝壓製造中最常發生的問題,例如:模具的變形、磨損、斷裂、缺角(刀口啃傷)、熱處理不合格、材料選擇不當等。一旦模具產生故障無可避免的就是增加生產成本的浪費,後續的生產程序也都會被影響,再加上模具的複雜度越高價格也越高,製造費用通常也都不低,因此提早檢出模具的品質也就能免去面對大部分的衝壓製造問題。

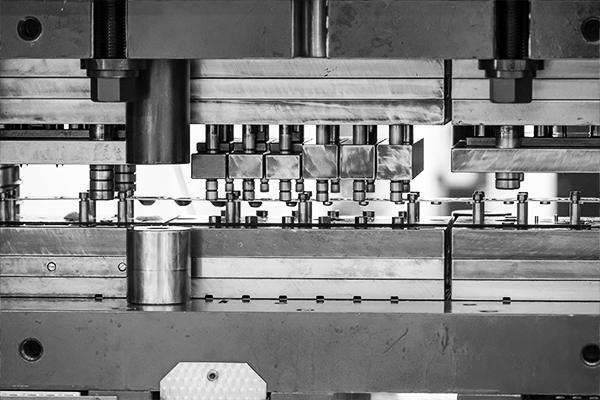

衝床品質直接衝擊產品品質與精度

衝床是具有危險性的加工製造機台,藉由馬達的動力依照衝床特性而有不同傳動機構、不同的加工方式,作用於製造大量的五金零件,並具有一致性的品質標準。由於衝床的精度將影響到模具的使用壽命、產品的加工精度等,進而也影響到生產成本與品質,因此必須定期進行監測衝床及其各設備的健康狀態,才能夠保障模具、產品精度、機台穩定度等,更進一步延長機台使用壽命及維護工安機制。

執行目標

衝壓製造流程監診怎麼作?

#衝壓製程模具即時監測,製程流程的品管

健康的模具使用壽命會因為每次製程的設定方式或是生產次數而有所縮短,都是由於衝壓製程中執行大量的重複性生產動作。所以我們必須要在製程週期內,實時監測即時性生產品質,以維持產品的良率,並預防機台設備無預警停機,達到稼動順暢與生產品質管控之目的。

#提早攔截不良品的產出,避免大量的廢品

由於衝壓製程是大量且快速地重複動作,使用者可藉由實時監測衝壓產線製程了解模具的狀態,因此能夠提早攔截不良品的產出,近一步避免產線出現大量的不良品甚至是廢品的產生,為生產成本節省不必要的浪費以及提升產線良率。

#了解衝床機體結構問題,確保衝床的品質

當衝壓衝床的曲軸、衝桿、彈簧、齒輪等機構不穩定時,透過監測機體結構就能了解不穩定時所測得的振動圖型變異,由此確認衝壓衝床機體結構的問題,便能更進一步藉由監測結果進行預知保養及管理設備品質。

製程品質即時監測

攔截不良品的產出

提供預知保養依據

產線長時間監測

如何執行

衝壓製程中的衝壓沖床與模具

總結以上各點,衝壓生產流程中,模具、衝床這兩項都是至關重要的監測項目,對於衝床機體結構利用OLVMS®-ML機器學習智能監控系統 ,上部機構及模具分2個通道定時逐次監測,可以了解機械結構問題點與產品模組的精度更能進一步管理沖床設備品質,透過監測製程了解模具健康狀態。

VMS-ML 機械手臂監測系統