AIoT 智慧工業物聯網

技術理念|AIoT 智慧工業物聯網藉由各式感測器,即時搜集設備數據並進行分析,結合 AI 訓練演算法,有效預測設備可能的發生故障時機點,幫助使用者執行最精準的決策。

為什麼需要工業物聯網? 導入理由

機器設備不會說話,要了解機器設備的狀況,透過接收數據與發送並與其他設備進行溝通,甚至是需要控制機器節省人力等,這其中的媒介就是透過工業物聯網。簡而言之,工業物聯網是機器與使用者雙方交互溝通的方式。

在工業領域中,工業物聯網已經相當普及,舉凡廠區環境相關應用的物理式數據量測:智慧電表、溫控、濕度、產線安排、庫存管理等等。機台訊號的相關應用監測:產線檢測計數、機台異常log、各式內建感測器等,動態邊緣運算訊號的機械手臂、衝壓領域設備、自動焊接等各種應用。工業物聯網主要專注於機器對機器通訊、蒐集生產過程的大數據以及最後透過邊緣運算、機器學習、AI人工智慧等分析過程,期望讓機器達到具有自我感知、學習、決策、執行、適應的能力。其過程最終達到產線運作自動化,提高製程效率和可靠性、工廠管理與控制的最佳化。工業物聯網的普及推動了智慧製造,也決定了廠區轉型智慧工廠是否成功的重要關鍵。

目前常見的物聯網通訊環境有乙太網路 (ethernet)、Wi-Fi、3G、4G、Bluetooth、ZigBee、 RFID、NFC 等。

節省人力

了解設備

工廠管理

優化製程

決策控制

產業轉型

特點說明

固德的工業物聯網?

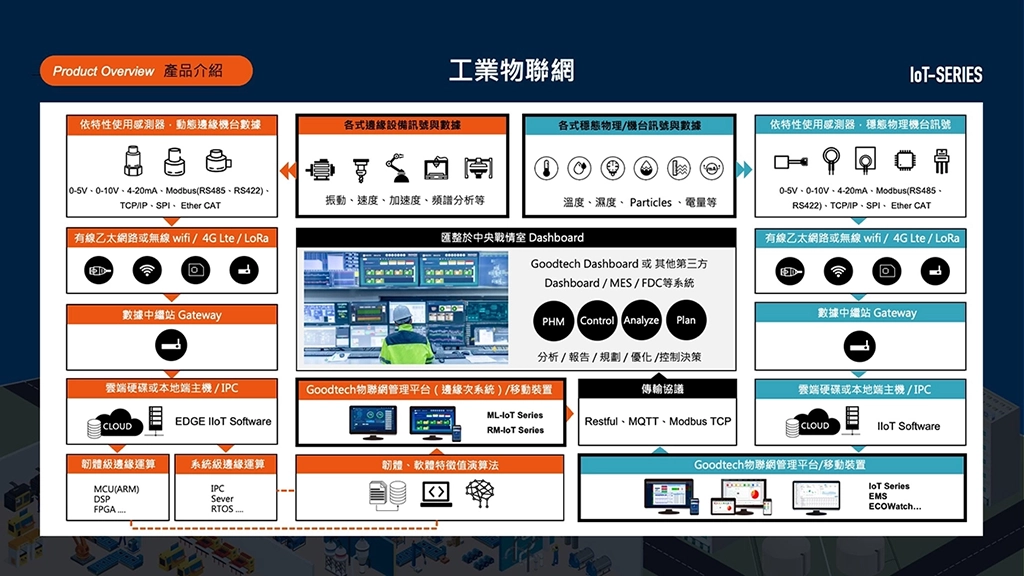

透過監測與傳輸方式,依照得到的數據分析將 IIoT 工業物聯網分為兩大類:動態邊緣物理式機台數據的 Edge IIoT 及穩態物理式、機台訊號的 IIoT 。

Edge IIoT - 動態邊緣訊號加工運算:

透過加工運算傳輸動態訊號組合而成邊緣物聯網,相較於一般物聯網,其運算加工比一般的物聯網傳輸系統的分散式架構還要複雜許多,並不只是單單對接訊號數據、過濾訊號而已。其目的在於將物理量透過邊緣運算,轉為實際需要監測的項目。例如:當擷取溫度數值訊號時,實際上使用者想看到的是溫差、溫度下降的速率等。邊緣訊號加工運算是指將巨量的數據簡化,再經由特殊演算法AI、機器學習等技術,轉換後變成使用者真正想看到且看得懂的結果,並可以藉由此結果設定門檻閥值,進一步優化設備或產線。

Edge IIoT - 邊緣物聯網:

不只是搜集大量數據,而是透過我們的特殊演算法,將大量複雜的訊號化繁為簡,系統免去使用者繁雜的設定步驟,使用者也不再需要透過二次運算才能獲得想要的數據,我們只呈現您所需要看的數據。

IIoT - 穩態物理式/機台訊號分類傳輸:

處理穩態物理式訊號,如:溫度、濕度、壓力等,或是機台訊號擷取,如:機台計數、感測器、異常紀錄log等。並支援多項種類訊號,如:0-5V, 0-10V, 4-20mA, modbus RTU等。是利用感測器蒐集機器物理式數據訊號,將訊號擷取分析、分類後顯示於監測系統或人機界面,處理方式較為單純。

EDGE IIoT 邊緣物聯網 特色介紹

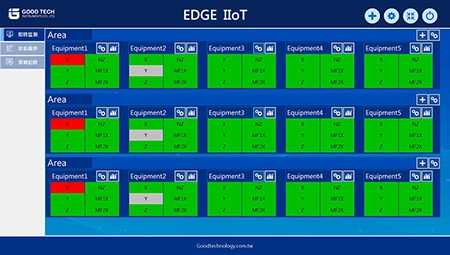

監測邊緣設備最佳工具 EDGE IIoT

自動化產線設備諸多種類,每種設備、監測項目不同,就需要透過不同感測器或是方式進行監測。雖然精密設備都有內建各項數值監測,例:溫度、壓力等。但實際上這些數值對於使用者來說常常還需要經由工程師撈數據比對數值做判斷,相當耗費人力跟時間。對於各類繁雜龐大的數據,可以透過 EDGE IIoT邊緣物聯網 進行監測,幫助工程師能夠空出雙手作更好、更精準的決策。對於自動化、半導體廠區一直以來最擔心的網路資安問題,EDGE IIoT 能夠就區域網路做傳輸儲存,本地端主機運算,無需上傳雲端運算,進而避免資安問題。

什麼是邊緣運算?客製化監測

依照監測項目

自訂門檻值

可加入人為經驗

本地端運算

資安問題免煩惱

無上限架構

無限擴增監測點

重要數據

只看你想看的

異常發警報

mail、line發報

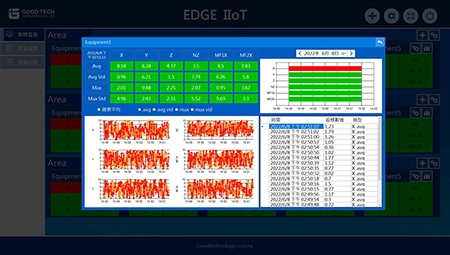

動態邊緣訊號加工運算的Edge IIoT

邊緣運算 韌體級搭配晶片/ 系統級搭配IPC 掌控機械動態

將物理量透過邊緣運算,轉為實際需要監測的項目

如:溫度+時間因子 → 降溫 / 升溫速率(擷取溫度數值訊號時,想看到的是溫差)

壓力+時間因子 → 降壓 / 升壓速率(擷取壓力數值訊號時,想看到的是降壓速率)

機台振動訊號 → 『作動時』振動訊號 → 『作特定動作』振動訊號 (有動作時、特定動作時才收訊號)

位移訊號 x N → 水平度 / 傾角(擷取位移訊號時,想看到的是傾斜角度)

目的:

1. 將物理量透過邊緣運算,轉為實際需要監測項目

2. 將實際需要監測的數據,自行管理設定門檻管理

3. 提取動態(原始資料)特徵值以供優化設備產線

韌體級邊緣運算 EDGE IIoT 應用案例

搭配晶片掌握機械動態:應用於監測晶圓手臂動作品質

半導體廠製程技術相當複雜且精密,晶圓Wafer價值高,小小的設備動作異常,就可能造成大量的廢品、刮片等嚴重損失。因此在所有製程中設備皆需要保持一定的穩定度及可靠性。藉由 EDGE IIoT 邊緣物聯網 監測重要製程設備、掌握設備狀態,來確保產線穩定,才能有效掌握各製程的品質。

搭配晶片掌握機械動態:應用於監測設備伺服馬達電流品質

伺服馬達是設備的核心關鍵,高可靠度的電源電流通常會加入短路或過載保護機制,但是重要設備的馬達對於製程中,往往無法停機,因此利用EDGE IIoT 邊緣物聯網 透過監測電流數值來判斷馬達負載量是否過大,並且使用者可訂立門檻值,在異常時即時發送告警,以便及時作最佳決策。

系統級邊緣運算 EDGE IIoT 應用案例

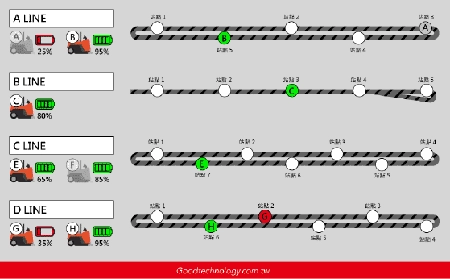

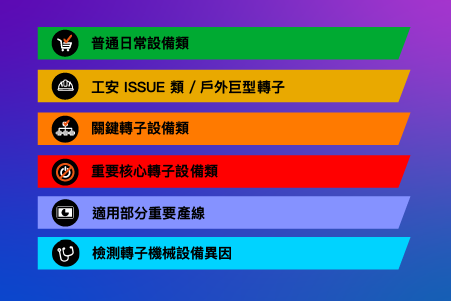

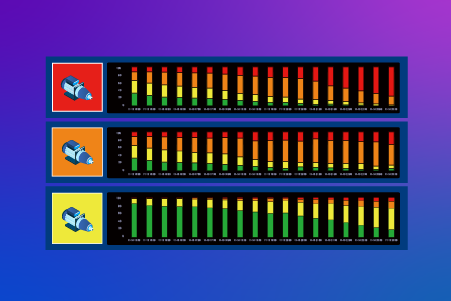

搭配 IPC 掌控機械動態:應用於長時間監測轉子設備品質

廠房內有大量各式廠牌及不同的轉子馬達設備分布於廠房四週各處,當遇到支援重要設備的轉子設備異常可能就會造成產線的停滯或不良品的產生。利用EDGE IIoT 邊緣物聯網 ,為不同廠區及形態的轉子設備作統一監測。量測轉子機械非轉動部位的振動量測訊號,來評鑑監測轉子健康狀況,以達到預知保養、提前維護、避免無預警停機的狀況發生。搭配 IMS-PR 馬達轉子巡檢分析儀 建立巡檢地圖,切確掌握轉子設備健康狀況。

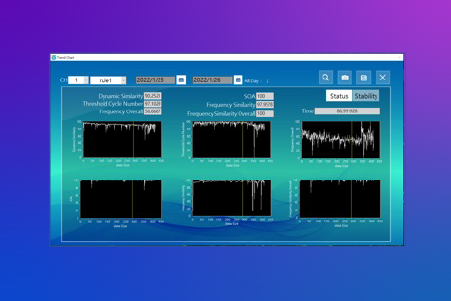

搭配 IPC 掌控機械動態:應用於週期性生產設備品質監測

對於深切影響產線的重要週期性設備,可根據各式重複性動作機台,例如:機械手臂、衝壓機台等各種週期性生產設備作各別監測,並將數據於 EDGE IIoT 邊緣物聯網 畫面統一顯示,建立小型戰情室。能夠有效幫助產線提升 AIOT 智能化競爭、維持產能、產品品質缺陷防禦、提升良率等等。詳細分析可以交給 VMS®-ML 機器學習智能監控系統 進行監測。

IIoT 穩態物聯網 特色介紹

監測環境 穩態數據 的最佳工具 IIoT

環境對於設備的影響,需要長期監測觀察,而廠房自動化設備已所費不貲,使用者往往希望能夠從其他地方節省預算,又盼能達到同樣效率的解決方法。固德開發的 IIoT 工業物聯網能夠有效提升量測效率,使用者可即時發現與糾正問題,更可藉此省下時間與金錢,節省成本預算。

IIoT與設備預知保養自由度更高

適用各式感測器

自訂門檻值

可加入人為經驗

無線式傳輸

降低大量線材費

無上限架構

無限擴增監測點

符合各尺寸

適用於各式螢幕

異常發警報

mail、line發報

監測穩態物理/機台訊號 的 IIoT

在自動化科技發展中,感測器也持續進行優化與更新,越來越多整合進階運算技術的感測器不斷推陳出新,提供廠房更進階的量測方法。固德將針對不同廠區的長時間運作設備及所需要監測數值的功能,規劃完整量測流程。因應環境設備需求搭配不同型態的感測器,並依據廠區需求規劃傳送資料方式至廠區主機,可即時發送警報,完整監控廠區穩態系統。

物理式:溫度、濕度、壓力、Particle、光檢測、壓力、光度計、水檢測、液位、靜電等。

機台訊號:計數、感測器、異常紀錄、log、加速度、動作檢測、方位、磁性、電流、電壓等。

目的:藉由感測器收取數值回來後,分類數據,讓使用者可設定門檻管理。

重要特點:

1. 邊緣node即解析並傳送物理量(不要送回系統才處理)

2. 不斷線設計(雙重保護斷線機制)

3. 斷線/警示

4. 彈性擴充監測點位

5. 支援多種類訊號:0-5V, 0-10V, 4-20mA, modbus RTU, modbus TCP, I²C(Inter-Integrated Circuit), RS485…

溫度

濕度

壓力

光度計

光檢測

水檢測

液位

加速度

動作檢測

柔性

行為

脈衝計數

磁力

電阻

交流電流

電流

電壓

粒子

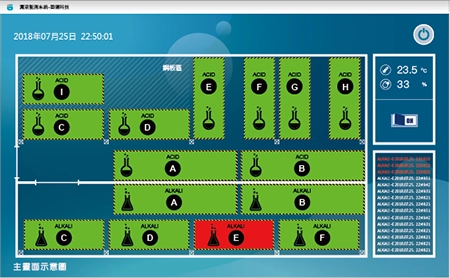

工業安全 IIoT 應用案例

工業廠房一再宣導工業安全,但仍然常常會有很多不足的地方。而人員的安全是最重要的問題,廠房除了需要使用良好的工具及適當的安全設備,若是能以自動化監測系統適時發出警示提醒,更能降低工安事故發生的可能性。工業安全與環境監控密不可分,統一檢查標準及建立巡檢保養流程,進而達到廠區安全性提升、降低相關設備異常的非預期風險。

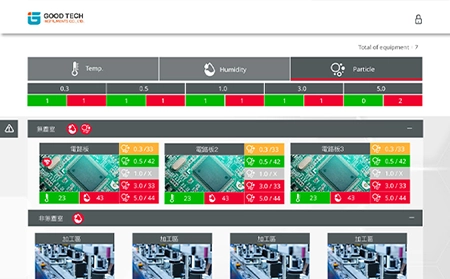

廠房安全管理必須要做到智慧化,主要著重於系統性、即時性、可靠度。而 IIoT 工業物聯網可搭載不同感測器,接收多種感測數據並將監測畫面可視化。透過燈號做異常判斷與警示,達到即時了解、遠端監測同時紀錄數據的目的。

對於廠房環境即時偵測到異常即刻發送警示,在第一時間以最直觀式的方式提醒作業人員,可有效避免發生工安危險。應用於需要長期監測的系統設備上,能即時了解設備狀態與趨勢圖查看等,讓維修保養人員預測、排程保養時間並可適時發現環境與設備的問題並節省人力的使用。

漏液無線監測系統

漏液無線監測系統針對廠房漏液室環境變因,搭配完整客製化設計流程及各種感測器、蜂鳴器,可即時監測並傳送警示,讓使用者可於第一時間來實施修補措施,於工業安全應用上可即時避免工安意外的發生並得到實時安全檢測。

製程影響 IIoT 應用案例

製造過程中,IIoT 可以提供即時數據監控,讓運營者隨時掌握製程狀態。這有助於即時調整操作,確保製程穩定,並在發生問題時迅速做出反應。IIoT 不僅收集製程數據,還能將其進行深度分析,找出潛在問題和優化機會。通過機器學習和人工智能技術,可以預測製程趨勢,優化生產流程,提高產能和質量。

環境微塵監測系統

對於部份產品製程中,空氣中的微塵 Particle 濃度,將會深切影響產品品質,例如:半導體製造,其製程中微塵附著在晶片上將干擾電子元件的運作。因此在無塵室中,微塵的濃度也至關重要。

環境因子監測物聯網

設備電力監測系統

無人車於廠區扮演運送重要物料的角色,若長時間處於低電量或無電力的狀態的話,可能導致物料供應中斷或延遲,造成製程停滯,廠區營運效率下降,增加人力及時間成本。

環境永續 IIoT 應用案例

應用工業物聯網 (IIoT) 於 ESG(環境、社會、公司治理)永續環境領域,有助於企業實現更可持續的環境目標和業務運營。IIoT 技術為企業提供了更多機會來實現環境永續發展目標,同時也可以改進企業的運營效率和成本效益。然而,應用 IIoT 技術時需要謹慎處理數據隱私和安全問題,確保數據的保密性和完整性。

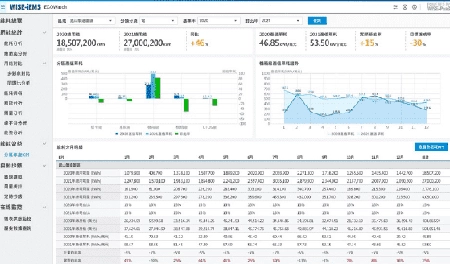

智慧電能管理系統

企業要落實 ESG 的首要步驟,大多先由電能管理上下手。智慧電能管理系統可幫助廠區管理設備的尖峰、離峰、半尖峰用電量,甚至是碳排放的計算,有效幫助企業快速實行ESG計畫。

智慧電能管理系統

AI Optimize 優化流程

ISO規範+ AI 預測

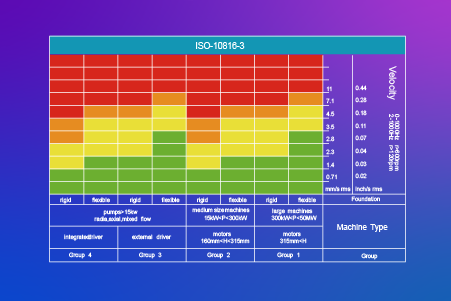

針對連續性轉子設備監測系統,此 AI預測模型是以最初設定的 Rule Base 管理原則優化的,整合傳統 ISO10816/20816 的管理原則以及餘命預測 (RUL) 的元素設計,數據的清洗以及標記分類是全自動化的,使用者只需要一開始選擇轉動設備對應的規格以及想要預測的時間即可。

1. 設備風險分層管理

設備依照不同重要程度,進行分層管理,使用不同監測方式,如:巡檢、線上監測等。

2. ISO 轉子規範及自訂門檻

簡單套用專家規範系統以顏色區分轉子品質分類,或由人為經驗設定門檻進行管理。

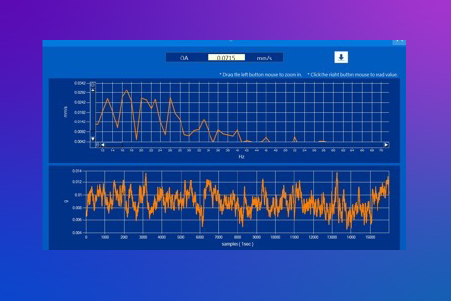

3. 特徵值搜集累積趨勢

根據頻譜提供可能的異常診斷。並將特徵值累積,綜合VRMS振動訊號數據,透過AI 演算交叉比對。

4. AI 預測衰退趨勢

Rule Base 管理原則,根據內建規格訓練監測模型, AI預測進行預測設備老化衰退程度。

機器學習 + AI 訓練

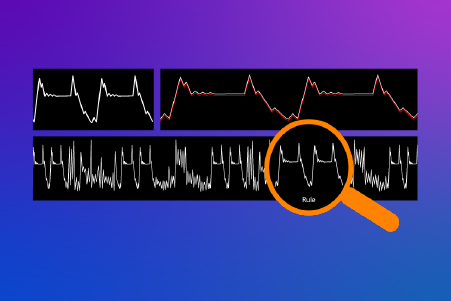

針對週期性設備監測系統,底層權重來源是透過搜集大量的特徵值紀錄數據、大量好壞機械性數據累積,依據機械種類特性,透過AI訓練引擎得到各特徵值,再依照設備運行情況下的重要程度比例,建立最佳化權重分配,歸一化為分數配比。進而後續AI訓練,預測可能發生的異常點,掌握機況。

1. 訊號追蹤、識別、擷取目標訊號

系統依據正確製程建立規範並自動追蹤識別訊號。擷取目標,進行追蹤。

2. 模型判分、清洗特徵值、在線監測

為設備動作進行檢測判分,蒐集數據經由清洗提取特徵,進行線上監測。

3. 特徵值趨勢、趨勢管理

各式特徵值累積後,根據趨勢提早了解機械老化的狀況,進行二次門檻趨勢管理。

4. AI 再訓練、場域監測優化

可藉由後續AI訓練,預測可能發生的異常點,掌握機況,持續監測優化。