機器學習如何應用在監測封裝設備上?

固德科技報|機器學習如何應用在監測封裝設備上?#半導體領域

#機器學習

#PHM

#預知保養

Posted On : 16 Dec. 2019

在機台出現一點點小問題癥狀時,即可立即得知並即時處理或排定維修計畫,可確保產線機台的品質一致性與可靠度,進一步減少機器全面性的損壞、延長設備正常運作、提高生產效率。

半導體的精密製程

半導體的精密製程中,以封裝製程最為繁瑣及精密,所以各廠區也在此製程中會花費大量的時間和精神去維持每個製程的精準度與品質。晶圓前段封裝製程順序大致上為:Wafer In → Taping 貼膠 → Wafer Grinding 晶圓研磨 → De-Taping去膠 → Wafer Mount 上框 → UV UV上框 → Wafer Saw 晶圓切割 → VS 晶圓檢查 → Die Attach 黏晶粒 → Oven烘烤 → plasma 電漿清洗 → Wire Bonder 銲線 → PI銲線檢查 → Be後段製程。

每一道製程設備都需要經過精密的計算及穩定的運作,有一點誤差就可能會導致不良品的產生及成本的損耗。業值得重視的問題。沒有健康的員工,對於企業已然變成相當頭疼的問題,部分企業開始實行自我健康管理的計畫,保障自己也保障他人。

#晶圓半導體 #封裝設備製程 #前段製程

確保產線機台的品質一致性與可靠度

在這裡利用機器學習智能監控系統對於封裝製程上 Wafer Saw、Die Bonder、Wire Bonder 等設備進行監測,即時監測、預知保養等為產品良率把關,並且快速且精準找出異常原因,避免過久停機,恢復稼動。

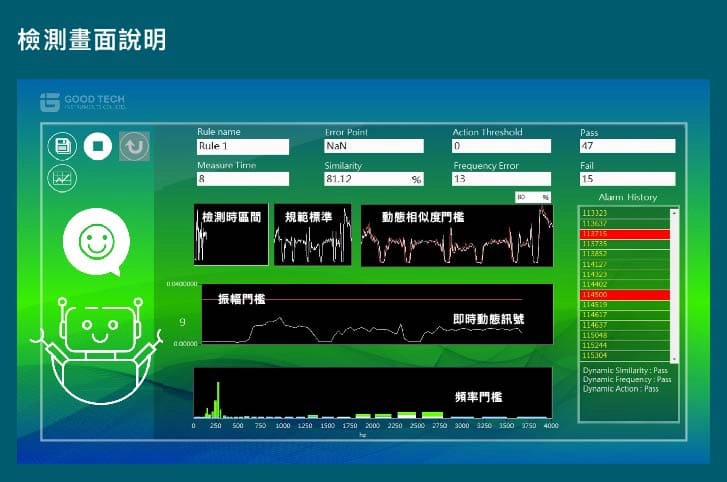

利用 VMS-ML 機器學習智能監控系統快速學習規範動作,在機台出現一點點小問題癥狀時,即可立即得知並即時處理或排定維修計畫,可確保產線機台的品質一致性與可靠度,進一步減少機器全面性的損壞、延長設備正常運作、提高生產效率。

快速、精準找出異常原因

VMS-ML 機器學習智能監控系統在機台發生異常時,系統將會發報 MAIL 或是送出停機訊號。需要找出原因排除,可參考VMS封裝廠量測應用。在設備恢復正常時,便可持續監測。透過軟體的自動疊合比對功能,也能夠清楚了解在哪個時段發生了異常,並將結果數據化給使用者更容易了解。

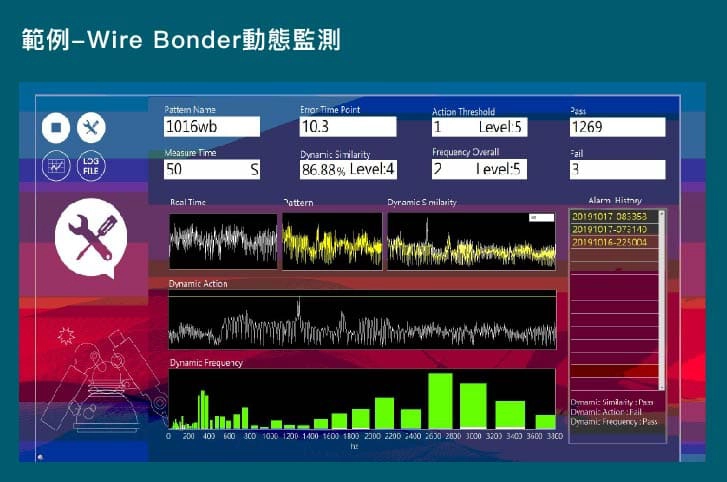

範例:Wire Bonder 動態監測

第三次判定:製造過程中,有一次打線動作過大且與第一次位置相同,因誤相似度86.88%判定為(Pass)、振幅超標次數1次(Fail)、畫面顯示(Fail),其異常原因為 Dynamic Action Fail.