Support

晶圓研磨平整度不均勻?

監診實績|晶圓研磨平整度不均勻?#半導體領域

#轉子馬達

#預知保養

對於研磨過程中因為機台設備異常導致晶圓平整度不佳,表面粗糙度不佳、倒角異常、邊拋異常?

研磨/拋光加工

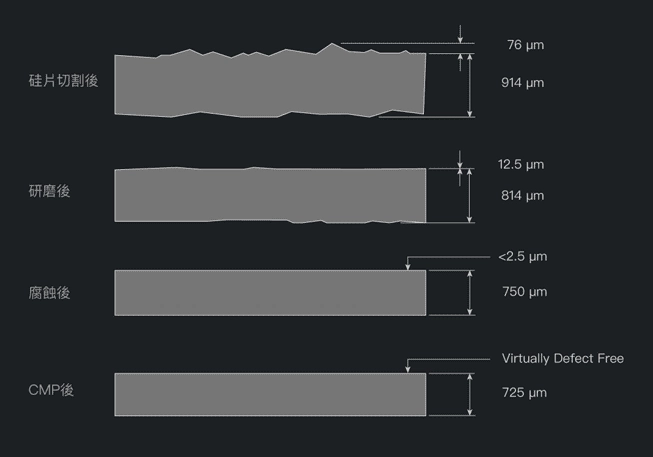

研磨/拋光加工晶圓研磨前會將特殊膜貼在研磨晶圓的背面,以確保正面IC不會受到損壞,然後開始進行研磨階段。晶圓研磨(Back Grinding)主要是將晶圓通過背面打磨使厚度控制在能接受的範圍內,拋光目的在於改善前製程所留下的微缺陷,提高晶圓平坦度,讓微粒不易附著。

在研磨的過程中,晶圓片的厚薄度,也都會影響 IC 片最後的完成度。如:晶圓片太厚造成散熱不良,太薄又容易導致破片。加上近來12吋晶圓需求越來越高,研磨製程的難度也就更加提高。

如何解決

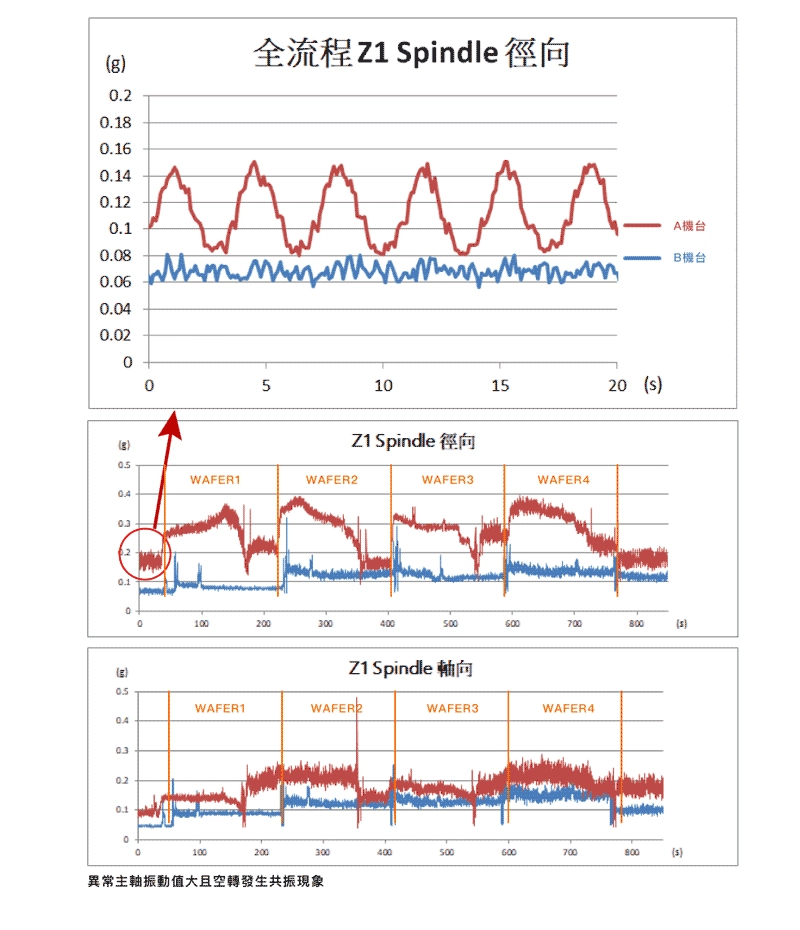

研磨/拋光機台品質監測研磨及拋光製程決定晶圓最終厚度及表面粗糙度,製程中振動訊號過大,同樣會造成晶圓平整度不佳、表面粗糙度不佳、倒角異常、邊拋異常等結果,藉由機台監測,提早檢知機械問題。若有發現產品異常,亦可以回溯量測數據來釐清異常原因。

量測狀況

由下圖中可得知,研磨過程中,藉由量測垂直晶圓表面的動態振動變化,可以確認晶圓受力變化是否有受到設備振動變化的影響。當轉台主軸異常時,振動值過大且空轉所造成的共振現象,容易造成晶圓片破片的損耗率提升。

測量結論

使用晶圓研磨/拋光機研磨目的在於改善製程前所留下的微缺陷,提高晶圓的平坦度,讓微粒子不易附著。晶圓會經過鋸片、研磨、機械拋光、化學拋光等程序。

對於設備的精度要求極高,在研磨的過程中,容易造成晶圓破裂(破片)、刮傷的狀況發生,因此使用者需要能完整監測設備運轉時流程的監測規劃,以避免晶圓因為設備機況的異常而造成的損失。