鑽孔攻牙機的切削穩定度影響產品品質?

監診實績|鑽孔攻牙機的切削穩定度影響產品品質?#機器學習

#PHM

#加工製造

鑽孔是一種切削加工方式,影響鑽孔攻牙機的加工品質主要原因是什麼?又該如何快速排查異常原因?

鑽孔機的加工特性

鑽孔是一種切削加工方式,利用鑽頭在固態材料上切削或是加大圓形截面的孔。鑽頭是旋轉型的切削刀具,多半有多個切削刀刃,在鑽孔時鑽頭會受壓接近工件,轉速從數百RPM到上千RPM。壓力及轉速迫使鑽頭穿過工件,留下圓孔,而切屑(英語:Swarf)也會從圓孔中脫落。有時可以由特製的鑽頭鑽不是圓形的孔,例如鑽方形的孔。來源:維基百科

刀具磨損造成產品品質不良

刀具是製程下的消耗品,隨著使用的頻率長度,刀具將會出現一定的磨耗,此時加工製程下將會產生抖動造成產品的品質不良。我們藉由監測鑽孔機主軸加工連續動態訊號,來了解在工件與產品之間的關係。

監測說明

VMS-ML 機器學習智能監控系統

待測機台如何感知監測:

非侵入式量測方式,不須與設備訊號對接,學習其加工動態訊號,即可開始監測機台狀況。

判別刀具品質動態訊號:

利用加工訊號分數差異,作為刀具是否需要更換的依據。

AI趨勢管理將損壞可視化:

利用頻譜相似度及訊號累積,了解鑽孔過程中品質趨勢,進而提早更換刀具,攔截不良品的產生。

量測狀況

量測項目說明

#動態訊號量測:

使用外接感測器的方式,無需與設備訊號對接。

#學習動作:

利用機器學習智能監控系統學習其加工行為,進而了解加工品質。

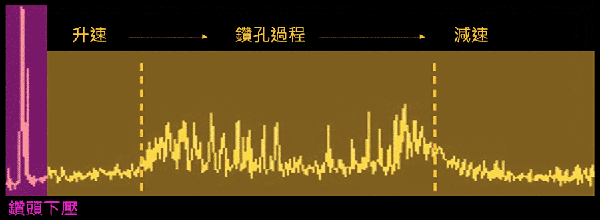

鑽孔加工行為可視化:

1.主軸下壓訊號可得知作動汽缸推動狀況

2.主軸由升速、開始鑽孔、減速狀況加工動態訊號可直接反應相關部件關聯性與加工品質。

利用機械學習進行規範學習

藉由動態訊號比對不同刀具的訊號差別。

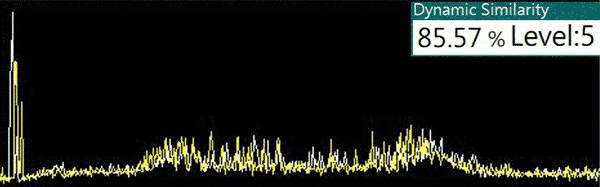

新刀加工訊號,利用機械學習進行量測結果比較

新刀接觸到工件升速開始鑽孔到減速,其加工行為與學習PATTERN相似度差異不大。

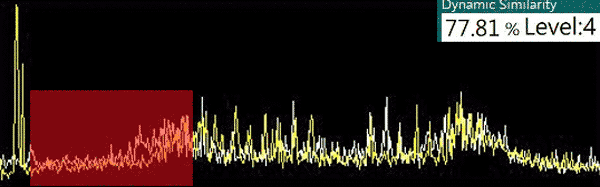

堪用刀加工訊號,利用機械學習進行量測結果比較

堪用刀接觸到工件升速開始鑽孔到減速已開始發生抖動狀況,同時在鑽孔加工段也有異學習PATTERN動態訊號的差異,其鑽孔毛削有時產生 !

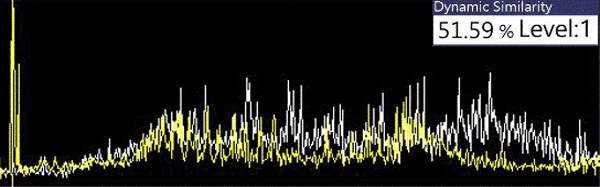

舊刀加工訊號,利用機械學習進行量測結果比較

舊刀在鑽孔過程中振動差異最大,已與學習PATTER相似度差異極大。加工品異常 !

測量結論

結果

機械學習監控管理效益:1.可掌握生產部件狀況。2.可自行定義換刀時機。

3.積極避免不良品產生

VMS-ML 機器學習智能監控系統還可藉由趨勢圖能夠提早了解模具是否異常甚至是預測可能損壞的時間點,使用者可藉此依據即時進行預測性維護。幫助產線維持模具的良好運作,更避免大量的不良品產生。

VMS-ML 機器學習智能監控系統