電焊環境不佳?人工檢驗品質不一致?

監診實績|電焊環境不佳?人工檢驗品質不一致?#加工製造

#OEE

#機器學習

#機械手臂

焊接是一個高溫、高壓、高強度的工作,人工進料動作單調且焊接工作環境不佳,使得作業人員不易聘任。

自動化電焊技術

自動化電焊技術在製造業中日益普及,成為現代生產線中不可或缺的一部分。它具有提高生產效率、減少人力成本、保證產品一致性等優點,但在實施過程中也面臨著許多挑戰和瓶頸。特別是人工進料動作單調且焊接工作環境不佳,使得作業人員不易聘任,焊接是一個高溫、高壓、高強度的工作,長時間處於這樣的環境中,容易對操作人員的身心健康產生不良影響。加之進料動作的重複單調,使得操作人員在工作中難以保持高效和專注,進一步降低了工作效率和生產質量。這樣的工作環境和工作性質,使得企業難以吸引和留住優秀的操作人員。

人工檢驗造成結果不一致,影響生產效率?

焊接品質的人工檢驗方法存在較大不足。傳統的人工檢驗方法依賴操作人員的經驗和肉眼觀察,這種方法不僅耗時,且容易受操作人員的個人狀態和主觀判斷影響,導致檢驗結果的不一致。特別是在大規模生產過程中,人工檢驗的效率和準確性難以滿足高效生產的需求,進而導致焊接品質的波動和不穩定。一旦焊接品質出現瑕疵,往往需要進行重工,不僅增加了生產成本,還延長了生產周期,對企業的生產效率造成了不利影響。

解決與監測說明

VMS-ML 機器學習智能監控系統

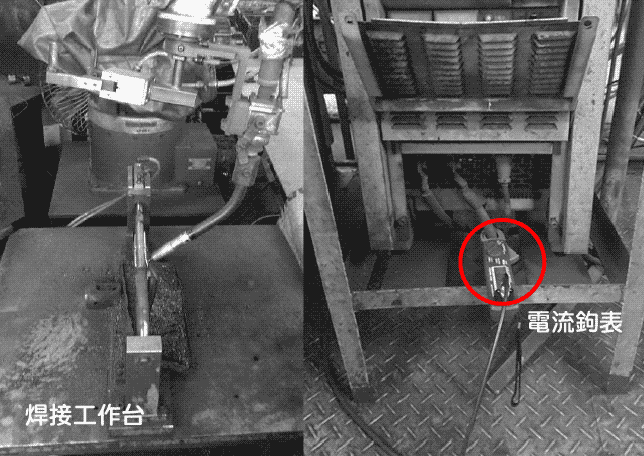

除了全自動生產線工作站的開發,在降低了人力資源的同時,仍需考量產線運轉狀況及設備動態、耗損等監測作,本計畫導入智能監測系統,進行製程管理。固德使用振動與電流感測器於設備外部採集訊號並作演算,建立相似度比對判別與趨勢門檻,不需與機台連接溝通,自主監測管理,未來也可將廠區所有智能監測系統建立戰情管理。

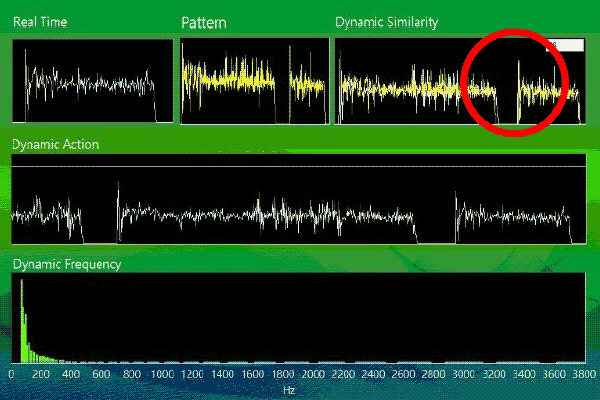

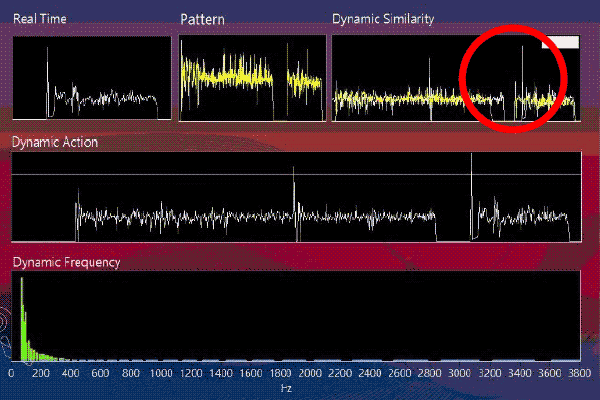

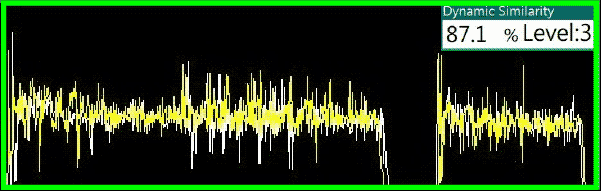

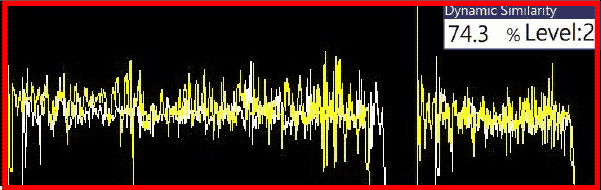

機器學習即時對比技術,執行監測點焊加工行為正常與異常。根據設備作動過程的訊號了解產品的電焊品質,有效提升產品良率、標準化產品品質並有效降低工廠運營成本,實現工業零組件生產中的科學化管理。

量測狀況

正常馬達轉子狀態

實際案例驗證

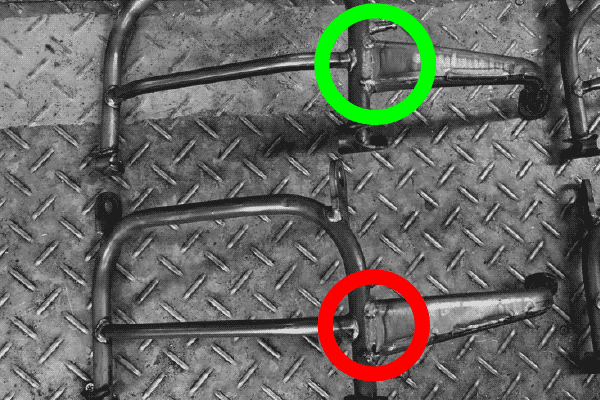

正常焊接狀況

異常焊接狀況

產線正常品生產與漏焊電流差異比較

產線正常品生產

漏焊電流

測量結論

為了解決上述問題,提高自動化電焊過程的效率和質量,企業需要從多方面入手。一方面,可以引入先進的自動進料系統,減少人工干預。自動進料系統通過機械手臂和自動輸送帶等設備,實現進料過程的全自動化,既可以提高進料的效率和準確性,又能降低操作人員的勞動強度,改善工作環境。另一方面,採用機器學習系統透過特殊演算法搭配電流感測器,能夠快速、準確地檢測出焊接品質中的瑕疵,大大提高了檢測的效率和準確性,避免了人工檢測的主觀性和不穩定性。提高操作人員的工作滿意度和專業技能,進一步提升生產效率和產品質量。

總之,自動化電焊技術的推廣和應用,不僅需要先進的技術和設備支持,還需要企業從人員管理和工作環境改善等多方面入手,才能夠實現生產效率和產品質量的雙提升。只有這樣,才能夠在激烈的市場競爭中立於不敗之地,實現可持續發展。

VMS-ML 機器學習智能監控系統