在製程中,即時攔截不良品

固德科技報|在製程中,即時攔截不良品#機器學習

#數位轉型

#加工製造

#PHM

Posted On : 23 Dec. 2020

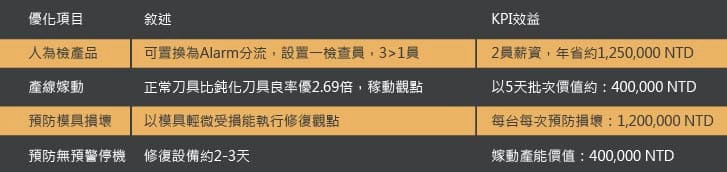

在衝壓製程中,利用 VMS-ML 機器學習智能監測系統檢測生產線,能製程中提早檢出不良品,能夠提高產線的 KPI,增加產線稼動率及預防模具損壞等優點。

產生大量的不良品的產生

在產線製程中,確保設備的狀態是必然的,設備狀態切確會影響產線上的產品。但是對於生產線上會影響到產品的設備要如何查出呢?如果能夠對於製程中的產品完成前就搶先一步了解產品的品質,能夠節省許多不必要的製造過程時間及避免掉原物料的成本浪費。

產品品質是製造出來的,而目前習知的做法是對於終端產品做檢驗,無論是人為檢驗、三次元、或是 AOI 乃至於目前流行的 AOI+AI 方案都是針對產品品質的管理手段。固德科技扮演的則是在製造過程中的製造品質監測,在大量生產產品過程中,一有產線風險則隨時警示,避免產生大量的不良品,並預防無預警停機。

#製程 #不良品 #工業4.0 #傳統產業轉型 #預知監測

提早攔截不良品實測:

以衝壓製程作為範例,在衝壓製程中一連串連續的動作,只要在初期有一點異常,例如:模具品質不良、位移、刀具斷裂等原因,就會造成後續的製造過程都會出現異常,而且異常趨勢會急劇下降。如果能在異常發生時,即使細微,也能夠即時分辨異常,就能避免後續製程中出現的不良品及成本的浪費。

以下以衝壓製程中,常會發生的異常狀況做舉例:

・沖孔刀具斷裂所造成的產品漏沖及孔位異常。

・刀具鈍化所造成產品毛邊的不良品結果。

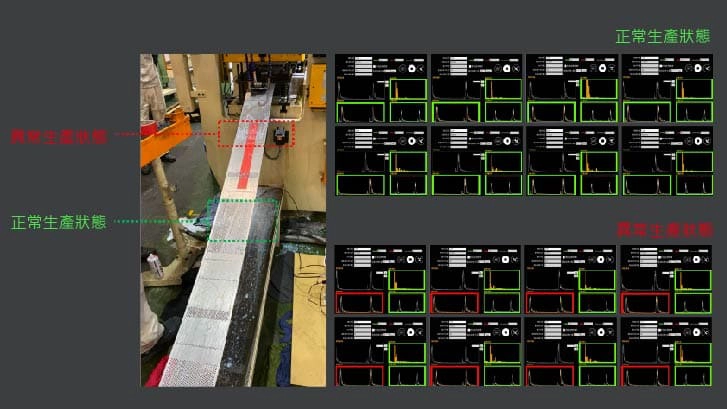

・模具異常所造成的變形不良品結果。

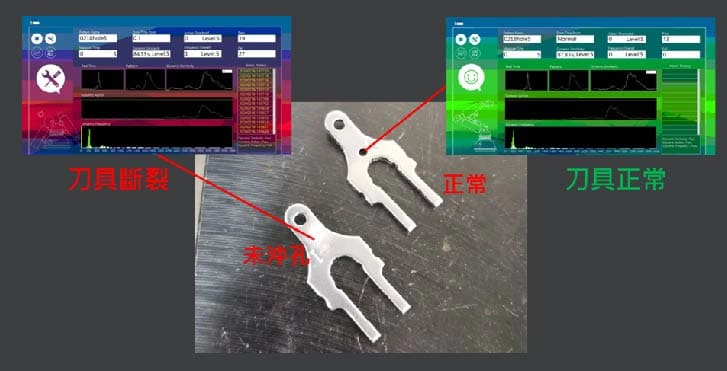

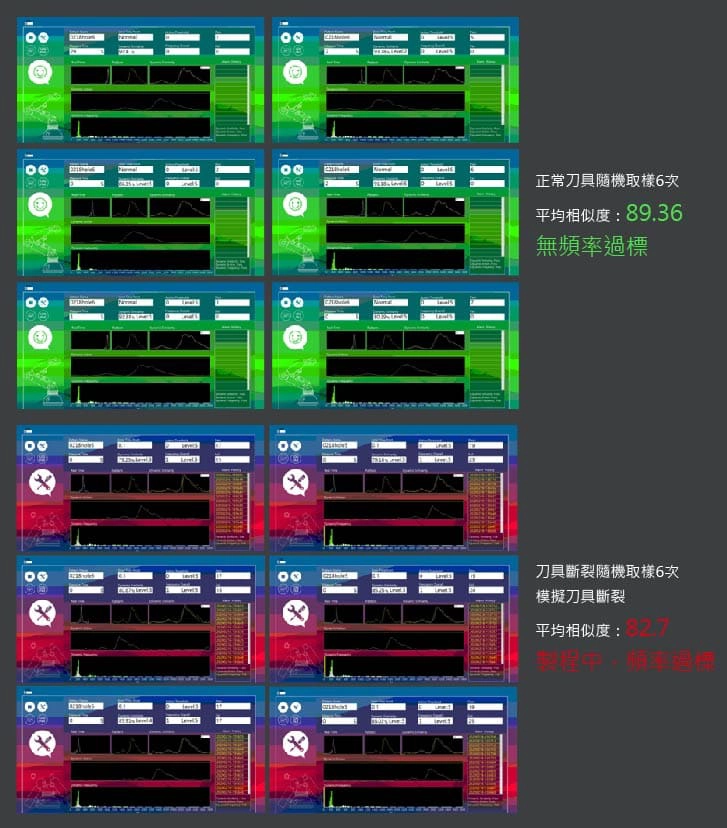

沖孔刀具斷裂所造成的產品漏沖及孔位異常

衝壓製程中,如果遇到刀具斷裂,容易造成後續產品的孔位異常或漏沖。如圖,做測試模擬刀具斷裂,產品形成未沖孔。固德的機器學習智能監測系統能夠在第一時間抓出不良品,即時阻攔後續嚴重的異常損失。

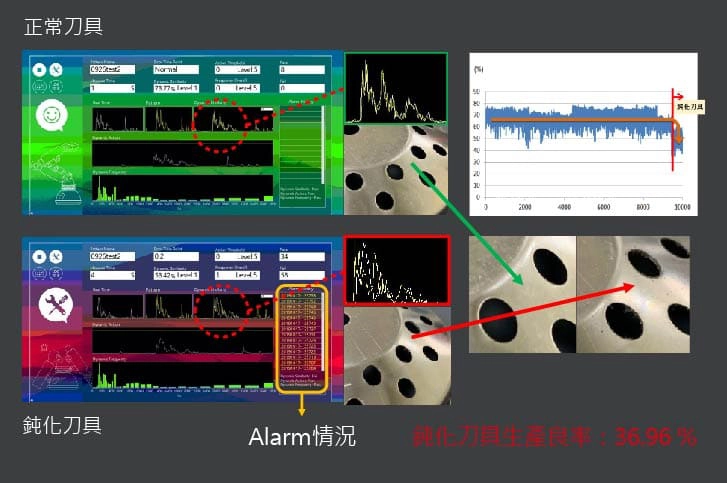

刀具鈍化所造成產品毛邊的不良品結果

沖壓製程中,遇到刀具鈍化時,產品的切割面容易有毛邊。此時製程上的產品品質,也會急速下降。

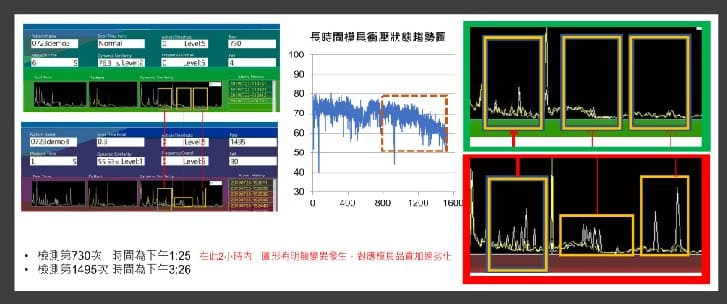

利用 VMS-ML 機器學習智能監測系統,能在製程中出現異常時,立即停止產線,也能夠利用長時間趨勢圖來判別最佳的保養時機,避免過度保養也避免無預警停機損壞。

利用長時間趨勢圖來抓出保養計畫時間

利用 VMS-ML 機器學習智能監測系統,能在製程中出現異常時,立即停止產線,也能夠利用長時間趨勢圖來判別最佳的保養時機,避免過度保養也避免無預警停機損壞。

在衝壓製程中,利用 VMS-ML 機器學習智能監測系統檢測生產線,能製程中提早檢出不良品,能夠提高產線的 KPI,增加產線稼動率及預防模具損壞等優點。