廠區如何實現RCM?

固德科技報|廠區如何實現RCM?#轉子馬達

#數位轉型

#PHM

#預知保養

Posted On : 4 July 2022

RCM 這類管理模式主要強調以設備的可靠性、設備故障後果,作為制定預知保養維護的主要依據。

什麼是RCM?

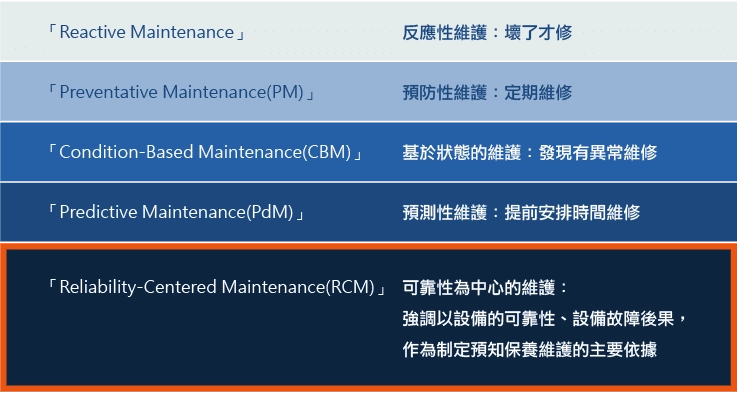

預測維護層級分為五個階層,「Reactive Maintenance」反應性維護、「Preventative Maintenance(PM)」預防性維護、「Condition-Based Maintenance(CBM)」基於狀態的維護、「Predictive Maintenance(PdM)」預測性維護、最高層次的以可靠性為中心的維護「(Reliability Centered Maintenance—RCM」,RCM 這類管理模式主要強調以設備的可靠性、設備故障後果,作為制定預知保養維護的主要依據。

#可靠性維修 #預知保養 #RCM #設備風險分層

如何實現可靠性為中心的維修管理模式RCM?

設備風險評估分級

廠區設備百百種,生產作業流程也是百百種,現在市面上因應產業需求,新式的雙色燈、三色燈、四色燈甚至是五色燈,都在告訴操作人員目前設備狀態,燈號的警示功能不僅僅是表示異常外、還有維修保養、待料送料等等,其他狀況也都需要現場人員注意。

不同等級套用不同監測規範

實行不同規範監測

利用監測系統監測設備或日常巡檢方式,掌握設備狀態,在故障發生前,提早為設備進行預知保養規劃。

固德特有的分級管理規範能夠根據設備優先等級使用不同規範做監測管理,特有的演算法結合 ISO 規範將監測數值轉化成直觀判別方式,以燈號顏色代表不同結果,如:綠燈表示合格;紅燈表示不合格。 不管是何種規範監測方式,只要有一個紅燈即表示設備異常,建議立即停機排修維護,用戶可依照等級進行維護排修規劃,進而避開產線製程時間,縮短停機時間。

如何規劃預知保養時間點?

如何為設備風險評估分級?

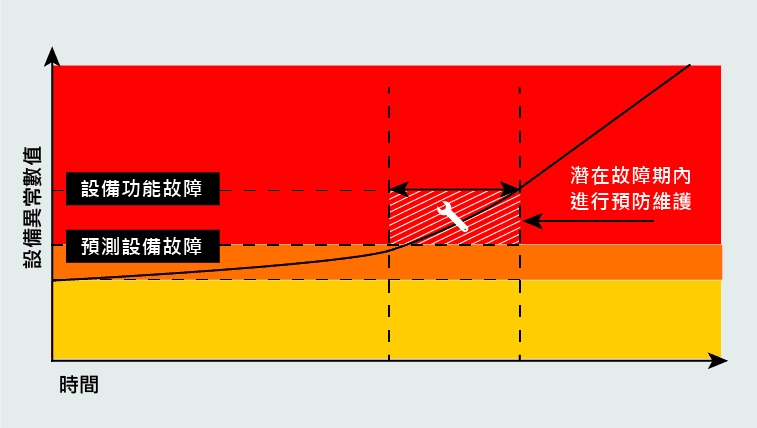

預測設備故障區段是指在設備故障前必定會有一些預兆,我們可以藉由監測或巡檢設備來預測可能的故障即將發生點。設備功能故障區段是指設備已發生了故障或喪失了某種功能。

因此我們要有效避免無預警停機就必須在預測設備故障線的潜在故障期內進行預防維護。

根據預知保養規劃進行精準維護

由於從前保養方式因為無法掌握設備狀態,所以廠區內進行週期性保養讓維修人員時間到就進行停機維修,不但浪費人力、工時及減少產線運作的時間,更無法確定維修後的效益,過度保養卻又無法有效避免無預警停機。

還在仰賴人為經驗規劃設備排修保養?為了要有效避免無預警停機,前提是我們必須掌握設備狀態並且進行數據化管理才能做到真正有用性與可靠性的 RCM 維護管理方式。

實行正確的RCM能夠帶來的效益

RCM 能夠帶來的效益

當用戶真正實行 RCM 時,就能有效體現各種效益,如:避免過度的保養,設備維護基準由時間到了就維護,轉向切確了解設備狀態。無預警停機預防,產線無預警停機所造成的半成品損壞、產線停擺、交期延誤的損失等皆能避免。

最大化延長設備使用壽命,有效降低設備更換、停機時間與維修保養費用。

並且能夠提早檢知設備狀態,有效降低人力巡檢成本、工作複雜度並改善工作流程。另外,人是企業中最重要的資產,避免工安事件也可同時確保員工及產線的安全。確保設備穩定表現可靠性提高,維持產線運轉穩定、確保產品品質一致性等等的益處。