上片機運作真空吸力異常?

監診實績|上片機運作真空吸力異常?#半導體領域

#物聯網

#機器學習

上片機(Pick & Place Machine)已成為生產線中不可或缺的關鍵設備。其透過精密機構與真空吸附技術,實現元件的快速定位與轉移。然而,在實際運作中,真空吸力若出現異常,將直接影響機台效率、產品良率,甚至導致整條產線中斷。

上片機 Pick & Place 運作流程

上片機是一種自動化設備,常見於半導體製造、電子封裝或精密零件的製程中,主要功能是將元件從供料區域拾取並準確地放置至指定位置。

首先,機台會透過感測器確認待處理物件是否已在供料區就位。接著,系統會透過視覺辨識或定位模組,確認物件的準確位置與方向。當位置確認無誤後,機械手臂上的真空吸嘴會下壓至物件表面,啟動真空吸力將物件吸附起來。在吸取成功後,機械手臂會依照程式設計的路徑,將物件移動到指定的放置位置,然後關閉真空負壓,將物件釋放放置,完成一次「Pick & Place」的流程。整個動作會不斷重複,形成穩定的自動化流程。

1. 待料偵測:感測器確認物料(如晶圓或IC)在供料區是否就位。

2. 定位校準:視覺系統確認目標物位置,避免偏差。

3. 吸取(Pick):真空吸嘴下降至物料表面;啟動真空負壓吸取物件。

4. 移動(Transfer):機械手臂將吸取物件移動至指定位置。

5. 放置(Place):真空釋放,將物件準確放置;視覺或感測器再次確認位置精度。

真空吸力異常造成的影響

| 類型狀態 | 原因 | 影響 |

|---|---|---|

| 無法吸附工件 | 真空泵異常、吸嘴堵塞、洩壓、真空管破損。 | • 工件無法從料區取出; • 自動流程中斷,產線停滯; • 機器反覆嘗試吸取導致機構磨損。 |

| 吸力不足,工件掉落 | 吸力不穩定、工件材質不適合真空吸附 (如表面粗糙或不平整)。 | • 工件在移動過程中掉落損毀; • 機台內部可能卡料、造成後續損壞; • 良率下降、需額外人力介入排除。 ) |

| 吸附偏位、角度錯誤 | 吸嘴磨損、真空吸附面不平、偵測誤判。 | • 放置位置偏移; • 工件可能無法貼合、裝配錯誤; • 後段製程出錯,甚至影響品質檢驗。 |

| 吸取感測異常 | 感測器誤判未吸取成功或誤判成功。 | • 若誤判未吸成功 → 重複動作造成延遲; • 若誤判吸成功 → 空吸進行後續流程,造成放置失敗或空位。 |

監測說明

VMS-ML機器學習智能監控系統

真空吸力的穩定與否,對上片機的整體效能影響深遠,透過機器學習智能監控系統學習正確的真空壓力訊號並制定學習規範,即時監測吸力變化以提升吸附穩定性。並且可結合邊緣物聯網平台,同時掌握廠區其他設備資訊。例如:ESEC DB鉤針軌道訊行、電流特徵、Wedge Bond、切割機割刀品質等。

量測狀況

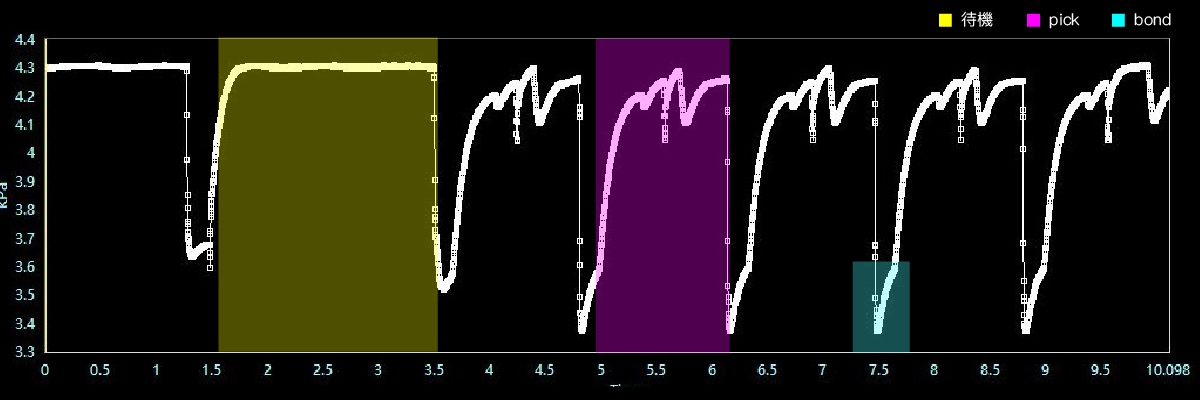

訊號圖形說明

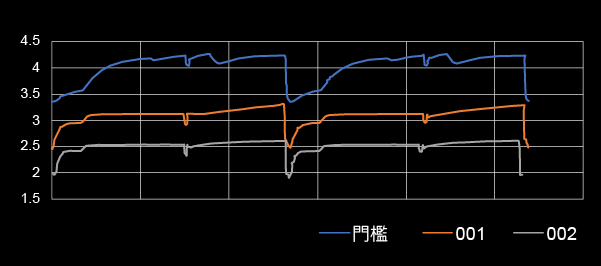

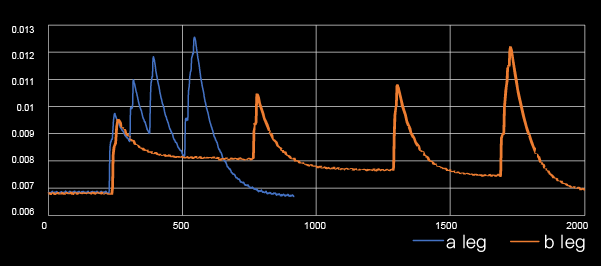

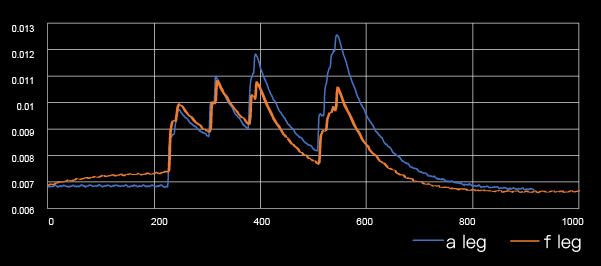

真空值差異比較

隨著真空度變小,圖形變小,產生與正常動作差異

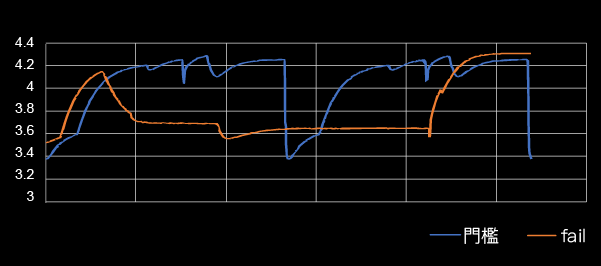

Pick up miss比較

負壓錶頭,無吸到晶片,導致無Pick的真空度

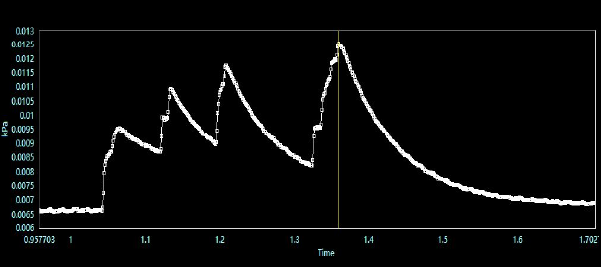

頂針訊號監測工程驗證

| Speed | Pickup time | States | OK / NG |

|---|---|---|---|

| Golden | Golden | Normal (頂針三段動作) | OK |

| Golden | Pickup Time 3段時間變長 | Normal | NG |

| 3 段速度變慢 | Golden | Normal | NG |

| Golden | Golden | 頂針一段動作 | NG |

| Golden | Golden | 頂針二段動作 | NG |

| Golden | Golden | 卡針 | NG |

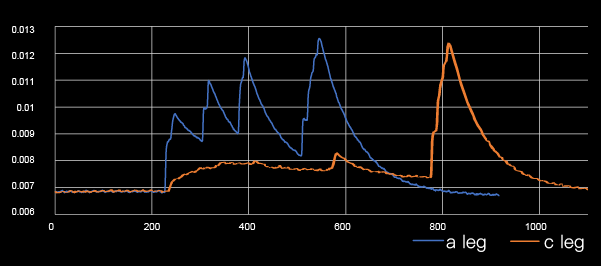

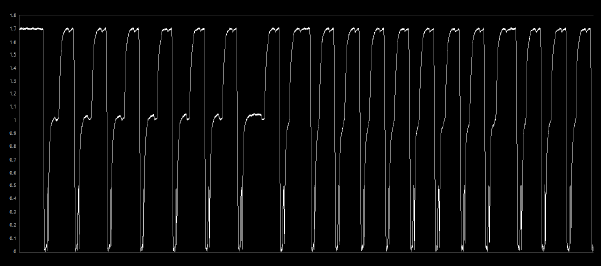

瞬時單一次頂針動作波形(建立標準模型)

Pickup Time 3段時間變長

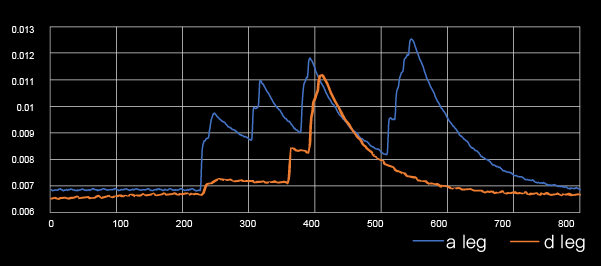

Speed 3段速度變慢

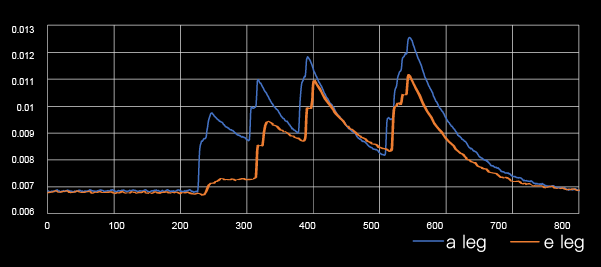

頂針一段動作

頂針二段動作

卡針

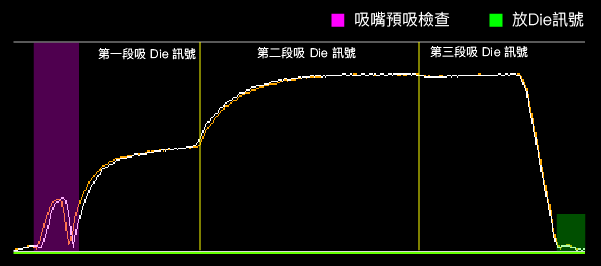

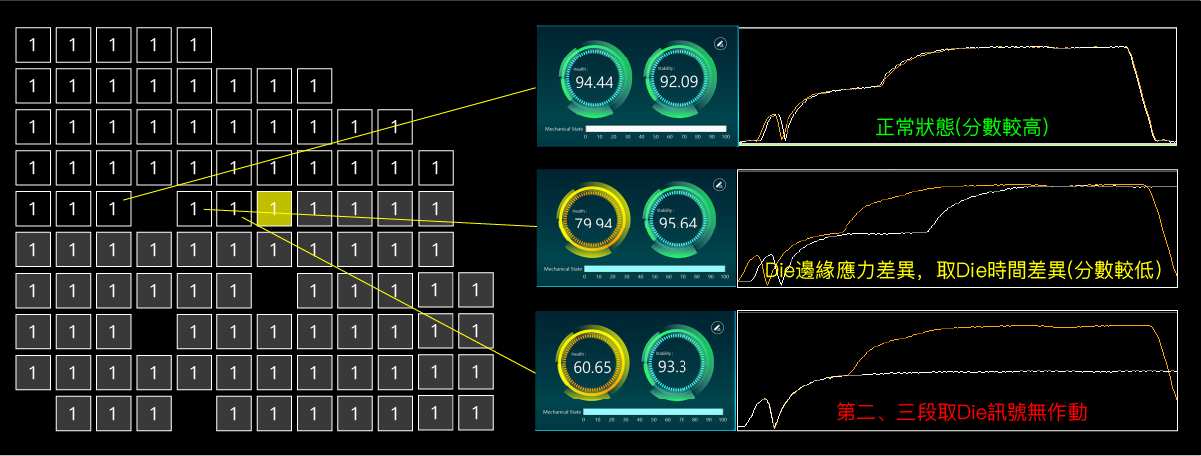

吸嘴三段式參數取Die圖形說明與取Die時序運行圖形

吸嘴取每一Die的真空監測

測量結論

綜合而言,真空吸力的穩定性對上片機的整體效能具有關鍵性的影響,其異常不僅會導致製程中斷,亦會降低產品良率與產線效率。為了確保生產流程的穩定與可靠;同時,應定期檢查真空泵與洩壓閥的運作狀況,確保真空系統的壓力穩定。善用AI或機器學習技術,預測吸力異常的可能性,也能大幅提升預知維護的能力,以提高吸取過程的穩定性。透過這些具體措施,能有效提升上片機的運作效率與製程品質,為生產系統建立穩健的運行基礎。

真空壓力的大小直接決定了吸嘴的吸附能力。在吸嘴與晶圓表面接觸時,需要施加適當的接觸壓力以確保穩固抓取。機器學習智能監控系統能夠為將正確的壓力動態訊號化作規範,為每次的吸取動作進行監測,確保每次吸取的動作穩定。

機器學習智能監控系統監測每一次移動,電流動態訊號,確保每次送電量均勻如一。根據產品別設定之電流,按精度標準設定監測門檻。每次動作皆存取數據檔,提供日後異常分析。 以動態流程區間數據做趨勢圖,作為日後第二種異常判別標準。

上片機品質監測物聯網