針對切割晶粒、割刀安裝品質

為什麼需要?

小心!精度微米之間,決定製程成敗!

晶圓從原材料到最終的晶圓級封裝產品,經歷了材料處理、光刻、蝕刻、摻雜、清洗、金屬化等等多達數百道的工藝步驟,再透過CoWoS的堆疊技術,其高度集成的多層結構和密集的互連特性,讓每片晶圓片價值變得非常高。因此,精度要求越來越高,任何微小的偏差都將會影響製程成敗。

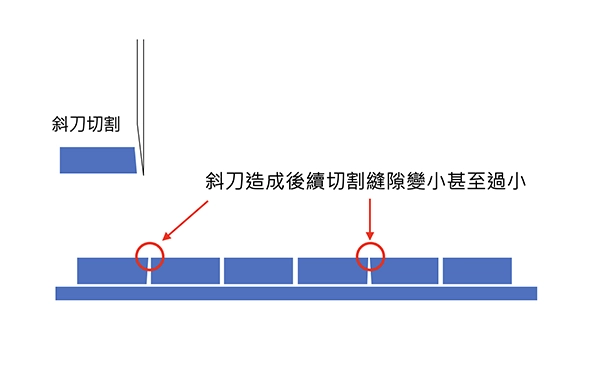

斜刀切割造成的影響?

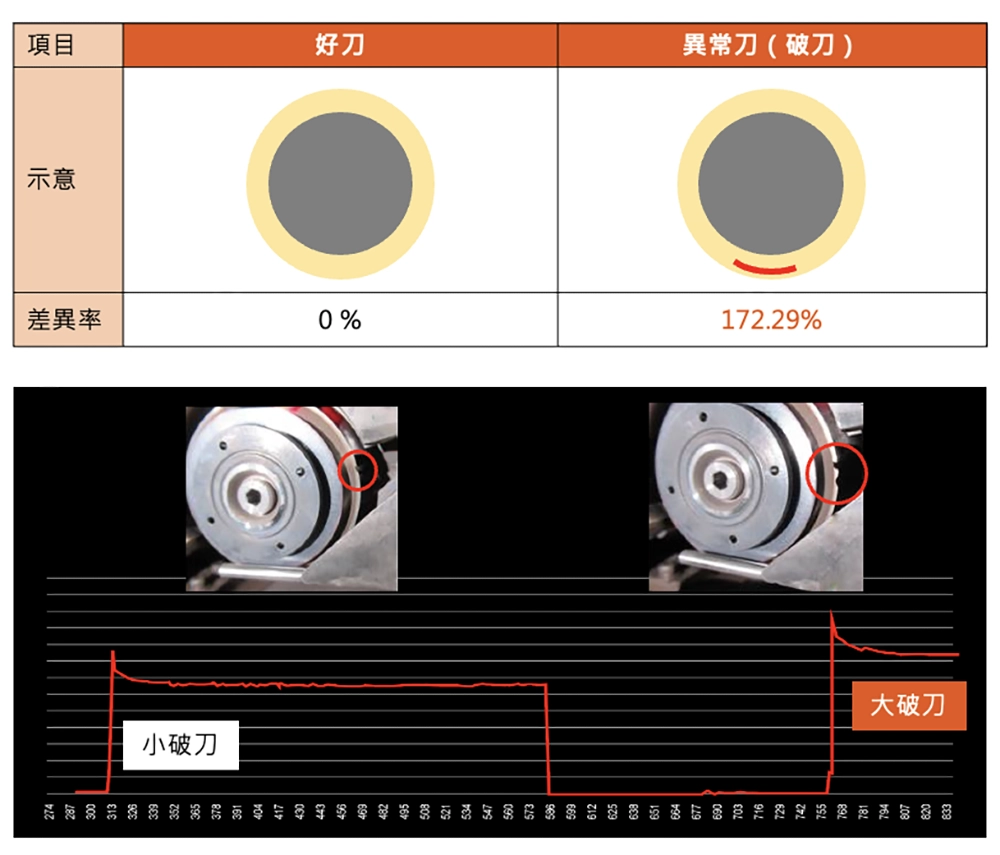

割刀是影響精確切割的關鍵因素之一,當割刀的角度偏斜或破損,即使角度再小,就可能會造成晶圓粒的邊緣不平整、切口寬度不一致等,增加了產品發生微裂紋、Die崩、 Die裂、斜切的風險。

此外,由於切口的角度不平整,到下一道切割製程時,可能還會導致刀具磨損加劇、斷裂、大幅增加換刀的頻率,甚至是芯片的損壞等。

監測項目

晶圓切割製程管理

特點說明

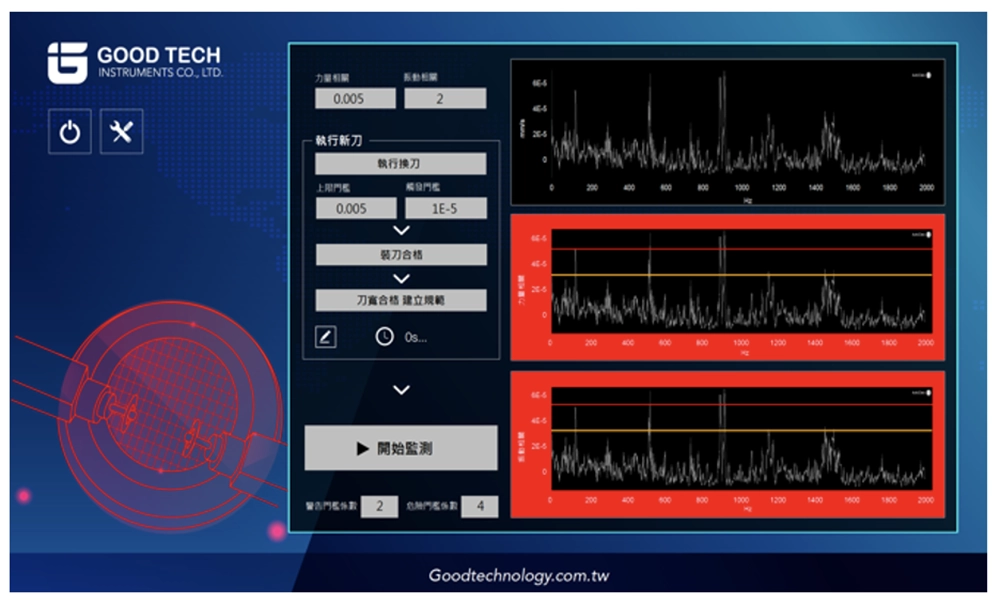

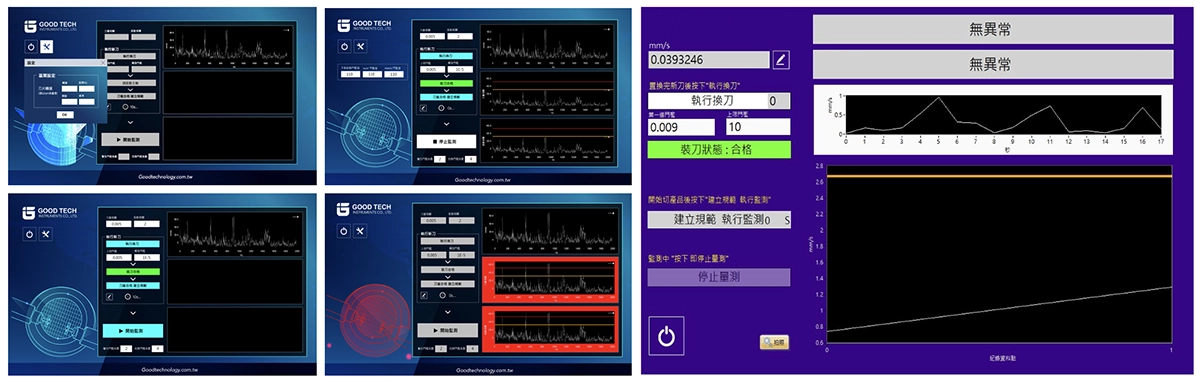

數據化管控每次換刀裝刀品質!

每次換刀難以管控裝刀品質?

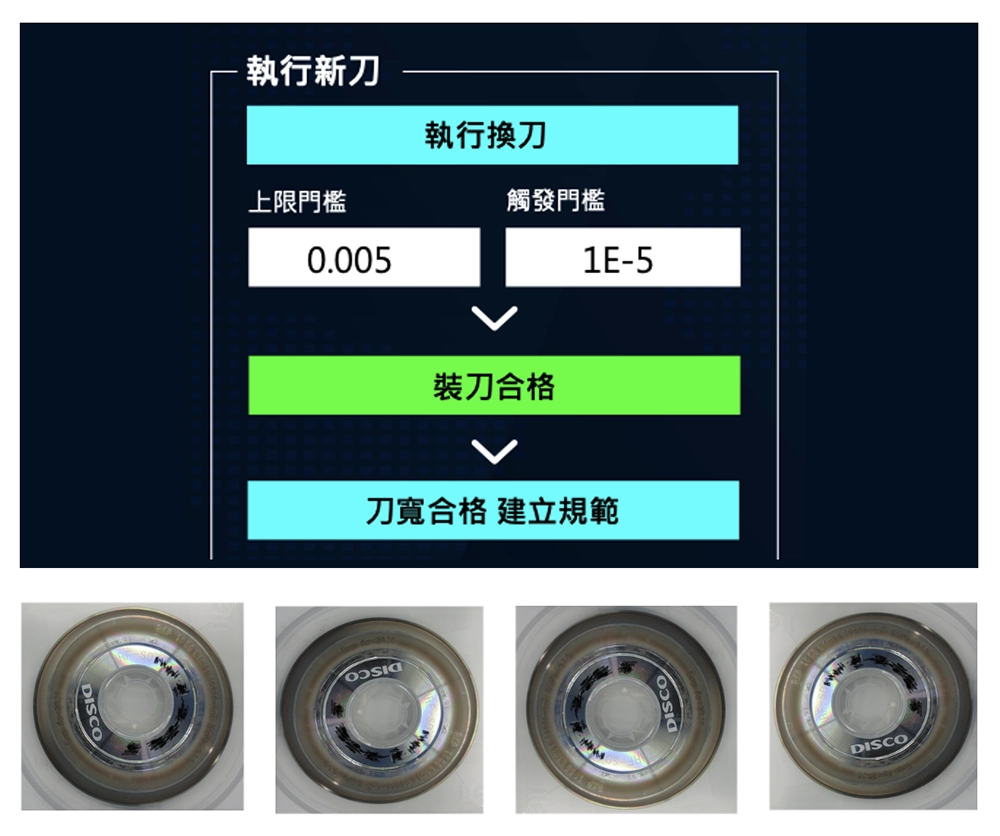

為確保刀具在切割過程中保持穩定,任何安裝誤差都可能導致切割不準確。因此,藉由VMS-CK 割刀安裝品質監測系統數據化管控,標準化每次的換刀作業。

換刀作業時,最多轉換 4次角度,使得割刀動平衡為最佳狀況,裝刀標準化,確保換刀時能以可控之最佳振動品質切割產品!

特點說明

掌握切割週期內的變異,降低不良率!

晶圓在切割過程中會產生極細小的碎屑,由於切割速度和進給速度較高,小碎屑會以高速彈射出去,當這些微小顆粒在切割過程中被捲入時,容易造成刀片的磨損,或是受到彈屑衝擊而破損。

透過VMS-CK 割刀安裝品質監測系統監測切割週期振動值,掌握可能的變異,避免繼續使用異常割刀造成的產品損傷。

特點說明

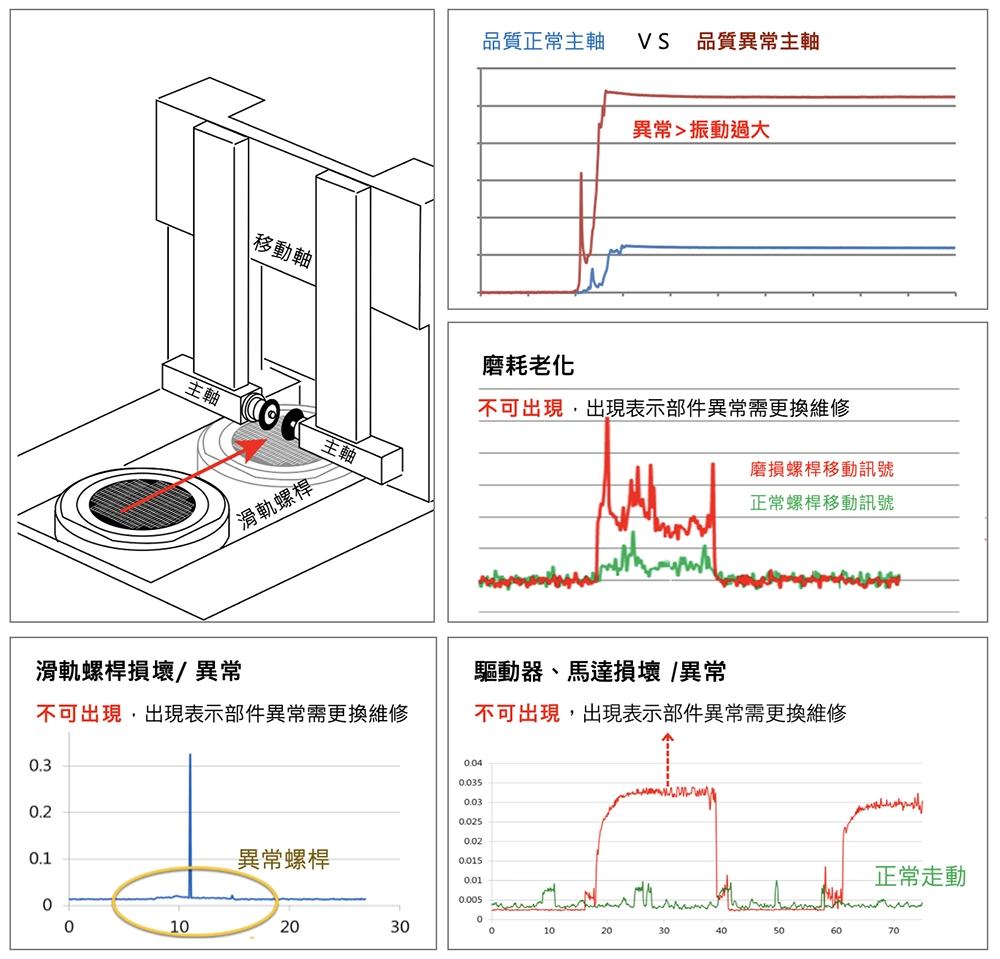

監測移動軸或主軸,避免振動異常!

切割過程中如遇到移動軸或主軸異常的振動,將導致切割軌跡偏離,甚至產生破裂、裂紋、切割邊緣毛邊、缺口等,影響晶圓邊緣質量及後續製程步驟。

因為長期使用導致的部件磨損、結構共振、驅動馬達的異常等,都可能導致異常振動。因此需要VMS-CK 割刀安裝品質監測系統監測掌握主軸及移動軸品質,避免振動異常傳至刀片。

特點說明

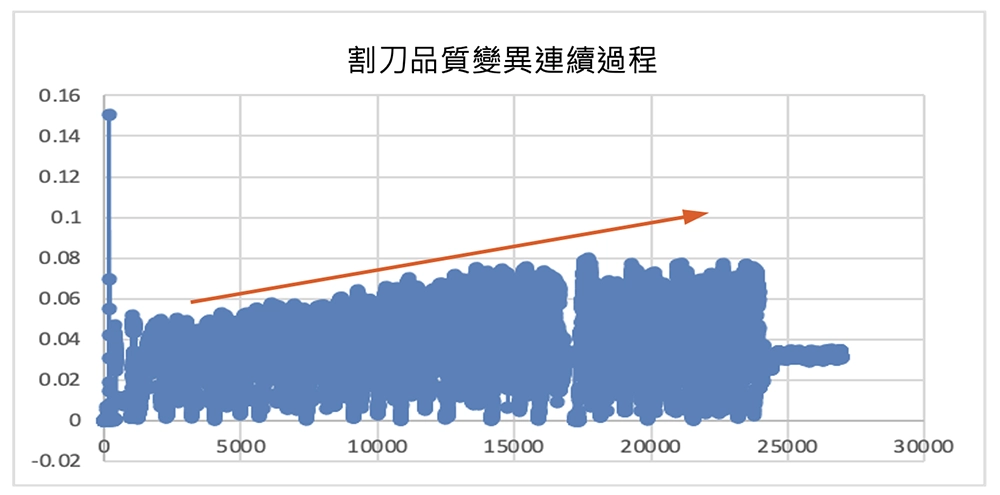

掌握割刀的狀態趨勢!建立門檻管理

晶圓材料的硬度較高,切割速度又快,而在切割過程中會因為割刀會因為各種雜質或機械應力造成刀面的逐漸磨損、變形、老化,因此需要定期更換刀片。那麼更換割刀的時機點該如何拿捏?

透過VMS-CK 割刀安裝品質監測系統監測能夠掌握割刀品質狀態趨勢,藉由門檻管理提早攔阻變異,更避免因為斜刀所造成的不良品。

特點說明

透過即時數據化分析保護產品!

在切膠製程中,若來料產品晶粒在前站已經產生斜切情況。刀片切割時可能導致部分區域在深入切膠目標前,刀片就先碰觸到晶粒,因此產生Die 裂、Die 崩,造成品質異常。

為了避免上述問題,透過VMS-CK 割刀安裝品質監測系統監測切割週期振動特徵,掌握可能的變異,避免異常情況造成的連續性的產品損傷。依照實際使用狀況制定計劃。

效益

效能提升,交期縮短!

透過VMS-CK 割刀安裝品質監測系統掌握設備的品質管控,減少切割、上片過程中的切割偏差、晶粒異常等。正確預知保養,減少更換頻率和成本,延長設備的使用壽命。確保每片晶圓的切割品質一致,減少因品質問題導致的返工和報廢。藉由定期維護設備和刀具,減少因設備故障和刀具損壞而導致的停機時間,提高生產量。嚴格的品質監測和設備管理,確保每批產品的一致性和高品質,增強客戶信任和滿意度。高效率的生產流程和較低的返工率,縮短了生產週期,能夠更快地回應市場需求。

提高

產品良率

延長

設備壽命

提高

生產效率

減少

停機時間

增強

競爭力

縮短

交貨週期

操作流程

減少刀具耗損,延長使用壽命之效益

1. 特徵值監測數值愈低代表振動品質因子(各頻段、各物理量振動響應以及動平衡愈好)。

2. 未來製程條件愈趨嚴苛,裝刀品質愈好,能長期監測檢出的異常情況訊雜比愈好。

3. 掌握裝刀品質,達成減少刀具耗損,延長使用壽命之效益

Support

其他半導體領域相關