针对切割晶粒、割刀安装品质

为什麽需要?

小心!精度微米之间,决定製程成败!

晶圆从原材料到最终的晶圆级封装产品,经历了材料处理、光刻、蚀刻、掺杂、清洗、金属化等等多达数百道的工艺步骤,再透过CoWoS的堆叠技术,其高度集成的多层结构和密集的互连特性,让每片晶圆片价值变得非常高。因此,精度要求越来越高,任何微小的偏差都将会影响製程成败。

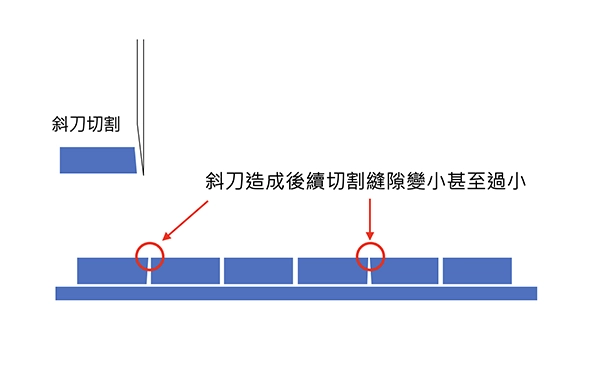

斜刀切割造成的影响?

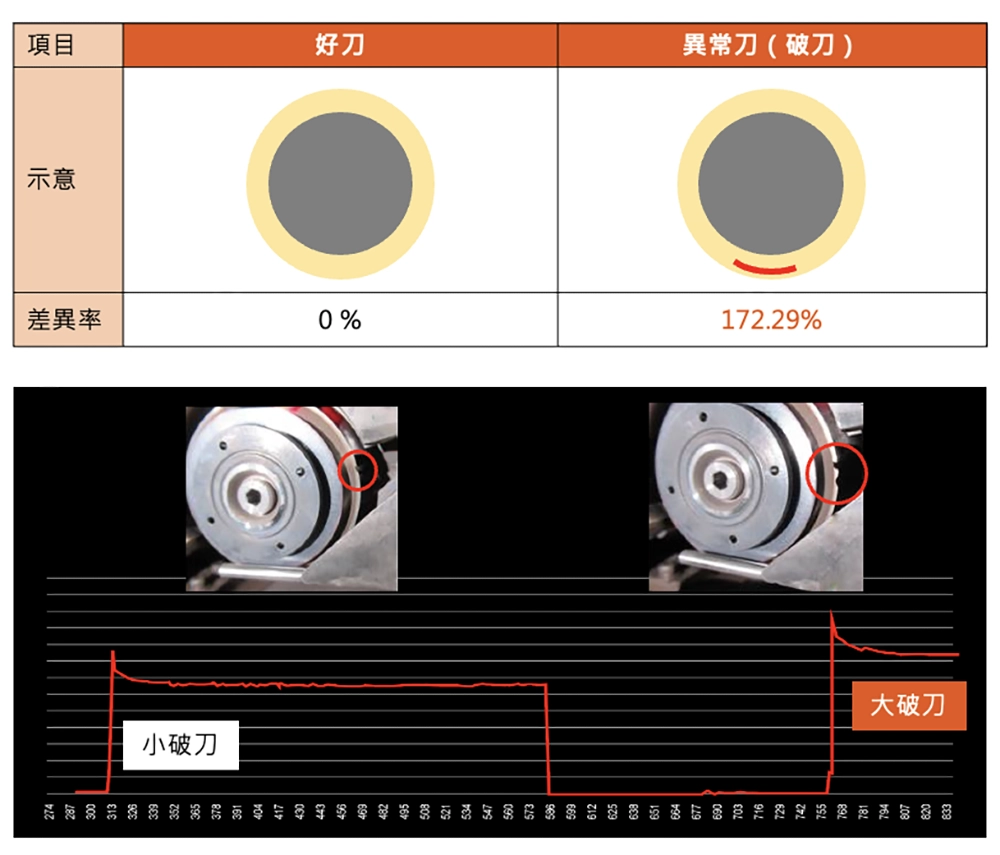

割刀是影响精确切割的关键因素之一,当割刀的角度偏斜或破损,即使角度再小,就可能会造成晶圆粒的边缘不平整、切口宽度不一致等,增加了产品发生微裂纹、Die崩、 Die裂、斜切的风险。

此外,由于切口的角度不平整,到下一道切割製程时,可能还会导致刀具磨损加剧、断裂、大幅增加换刀的频率,甚至是芯片的损坏等。

监测项目

晶圆切割製程管理

特点说明

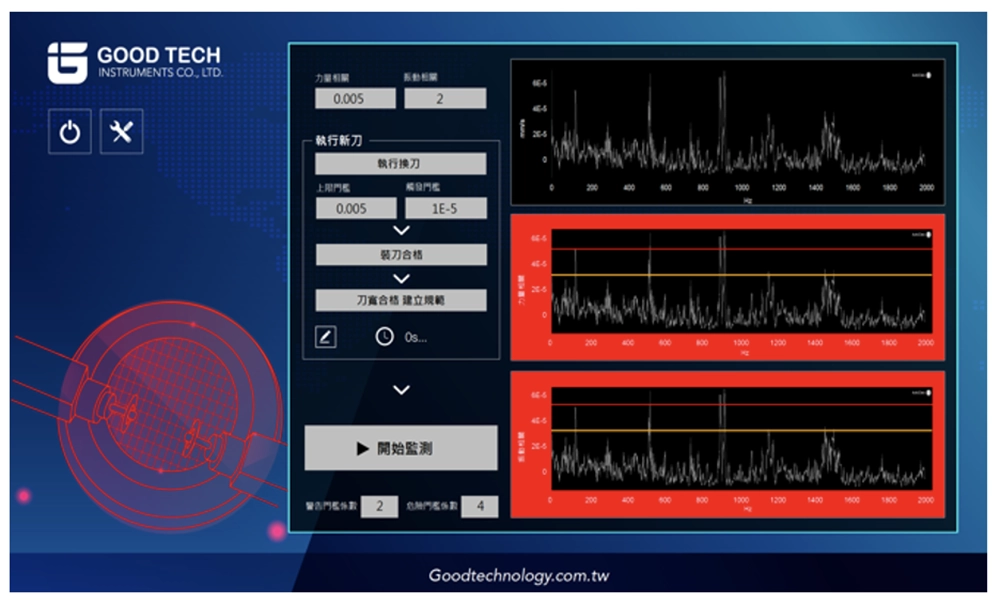

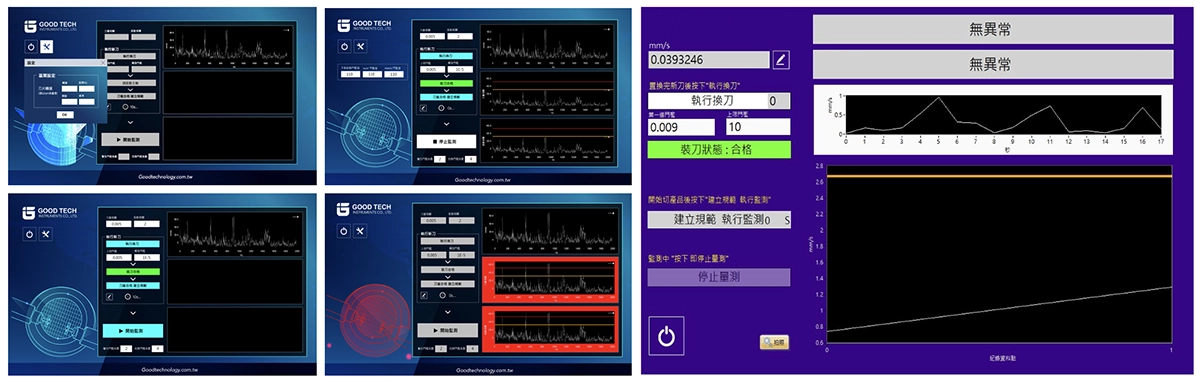

数据化管控每次换刀装刀品质!

每次换刀难以管控装刀品质?

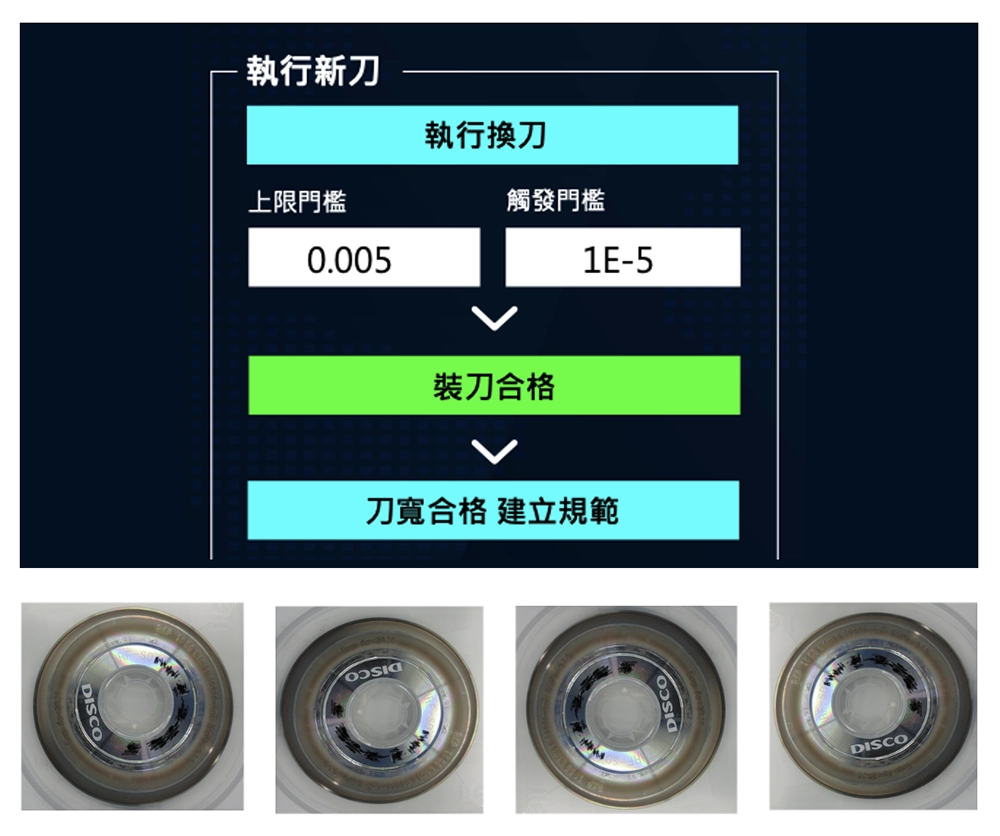

为确保刀具在切割过程中保持稳定,任何安装误差都可能导致切割不准确。因此,藉由VMS-CK 割刀安装品质监测系统数据化管控,标准化每次的换刀作业。

换刀作业时,最多转换 4次角度,使得割刀动平衡为最佳状况,装刀标准化,确保换刀时能以可控之最佳振动品质切割产品!

特点说明

掌握切割週期内的变异,降低不良率!

晶圆在切割过程中会产生极细小的碎屑,由于切割速度和进给速度较高,小碎屑会以高速弹射出去,当这些微小颗粒在切割过程中被捲入时,容易造成刀片的磨损,或是受到弹屑冲击而破损。

透过VMS-CK 割刀安装品质监测系统监测切割週期振动值,掌握可能的变异,避免继续使用异常割刀造成的产品损伤。

特点说明

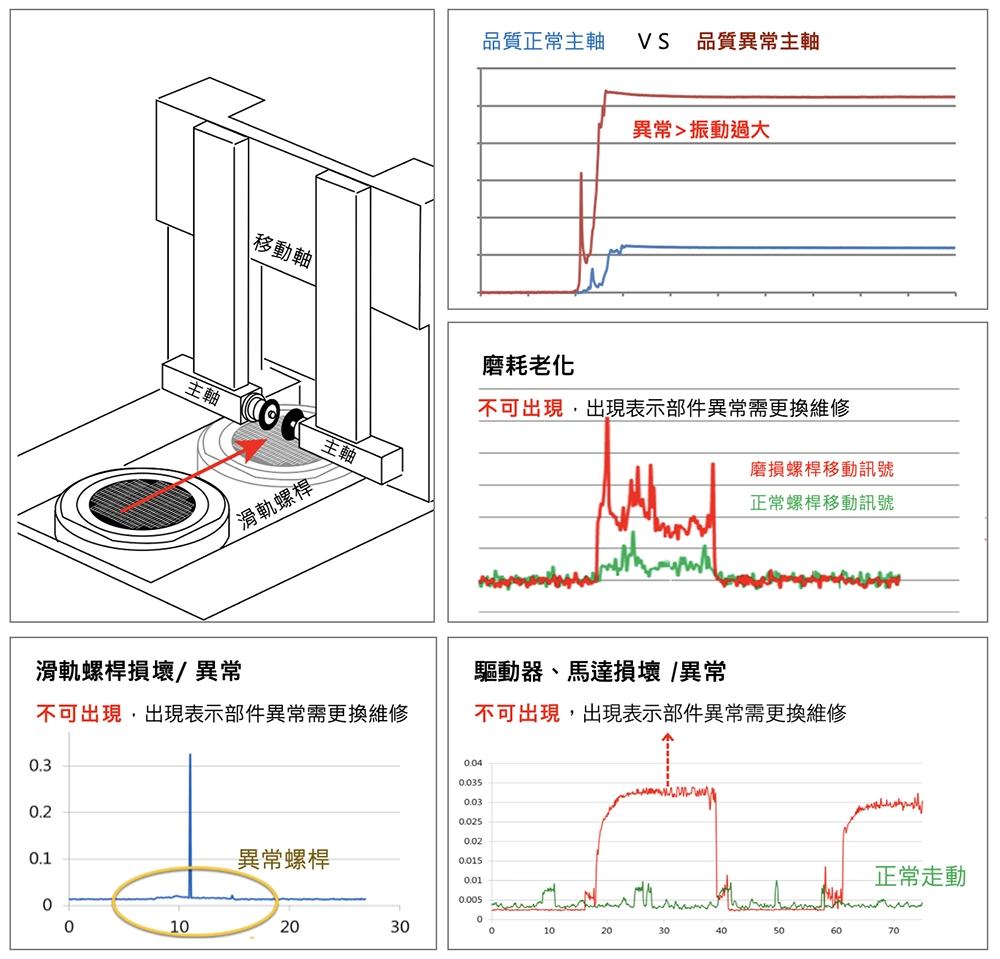

监测移动轴或主轴,避免振动异常!

切割过程中如遇到移动轴或主轴异常的振动,将导致切割轨迹偏离,甚至产生破裂、裂纹、切割边缘毛边、缺口等,影响晶圆边缘质量及后续製程步骤。

因为长期使用导致的部件磨损、结构共振、驱动马达的异常等,都可能导致异常振动。因此需要VMS-CK 割刀安装品质监测系统监测掌握主轴及移动轴品质,避免振动异常传至刀片。

特点说明

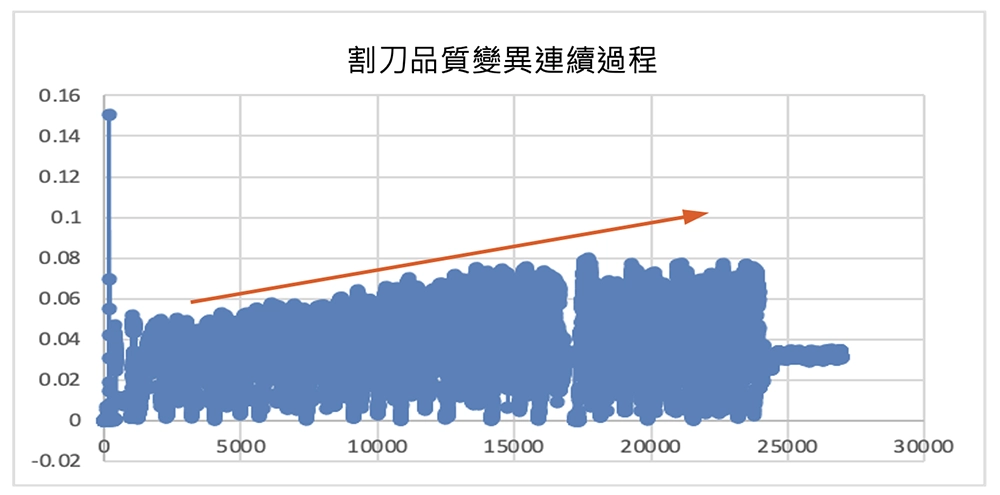

掌握割刀的状态趋势!建立门槛管理

晶圆材料的硬度较高,切割速度又快,而在切割过程中会因为割刀会因为各种杂质或机械应力造成刀面的逐渐磨损、变形、老化,因此需要定期更换刀片。那麽更换割刀的时机点该如何拿捏?

透过VMS-CK 割刀安装品质监测系统监测能够掌握割刀品质状态趋势,藉由门槛管理提早拦阻变异,更避免因为斜刀所造成的不良品。

特点说明

透过即时数据化分析保护产品!

在切胶製程中,若来料产品晶粒在前站已经产生斜切情况。刀片切割时可能导致部分区域在深入切胶目标前,刀片就先碰触到晶粒,因此产生Die 裂、Die 崩,造成品质异常。

为了避免上述问题,透过VMS-CK 割刀安装品质监测系统监测切割週期振动特徵,掌握可能的变异,避免异常情况造成的连续性的产品损伤。依照实际使用状况制定计划。

效益

效能提升,交期缩短!

透过VMS-CK 割刀安装品质监测系统掌握设备的品质管控,减少切割、上片过程中的切割偏差、晶粒异常等。正确预知保养,减少更换频率和成本,延长设备的使用寿命。确保每片晶圆的切割品质一致,减少因品质问题导致的返工和报废。藉由定期维护设备和刀具,减少因设备故障和刀具损坏而导致的停机时间,提高生产量。严格的品质监测和设备管理,确保每批产品的一致性和高品质,增强客户信任和满意度。高效率的生产流程和较低的返工率,缩短了生产週期,能够更快地回应市场需求。

提高

产品良率

延长

设备寿命

提高

生产效率

减少

停机时间

增强

竞争力

缩短

交货週期

操作流程

减少刀具耗损,延长使用寿命之效益

1. 特徵值监测数值愈低代表振动品质因子(各频段、各物理量振动响应以及动平衡愈好)。

2. 未来製程条件愈趋严苛,装刀品质愈好,能长期监测检出的异常情况讯杂比愈好。

3. 掌握装刀品质,达成减少刀具耗损,延长使用寿命之效益

Support

其他半导体领域相关