半导体 CoWoS 2.5D 封装监测

解决方案|半导体 CoWoS 2.5D 封装监测随着摩尔定律效应的减弱,HPC、AI 和大数据处理需求的增长,2.5D 封装技术成为这些领域的理想选择。

导入理由

产业趋势

半导体 CoWoS 2.5D 封装技术目前正在快速增长,这得益于高效能运算(HPC)、人工智能(AI)和数据中心需求的增加,以及晶片设计的日益複杂化。随着摩尔定律效应的减弱,半导体製造商寻求通过异质集成来突破传统技术的限制。而 2.5D 封装允许不同技术节点、不同功能的晶片(例如处理器和记忆体)集成在同一封装中,这大大提升了系统设计的灵活性和效能。因其能够在单一封装内集成多个异质晶片透过整合大量记忆体与处理器,并显着提升效能和降低功耗,成为了众多技术领域的关键技术。

T厂CoWoS 2.5D技术已成为全球领先的先进封装解决方案之一,并且被众多高端应用採用。其他晶圆代工厂也正跟进类似技术,这显示出市场对2.5D封装的需求将持续增长。

随着2.5D封装技术的逐步成熟,3D封装(如T厂SoIC技术)将成为下一个发展阶段。3D封装可以进一步提升晶片密度,降低功耗并提高效能,未来可能逐步取代2.5D封装成为更高阶的解决方案。

2020-2027先进封装市场输入规模预测 *资料来源:Yole,中邮政券研究所

如何执行

降低製程异常风险,确保生产良率

2.5D 封装技术允许不同技术节点的晶片集成在同一封装中,这意味着不同功能的晶片可以根据其需求进行最佳化,提供更灵活的设计选择。必须要保持设备的稳定及精准度,降低设备的出错或产品过程的瑕疵,并藉由监测掌握设备的状态,提升机台復归生产排程效率。

晶圆切割製程管理

执行痛点

小心!精度微米之间,决定製程成败

晶圆从原材料到最终的晶圆级封装产品,经历了材料处理、光刻、蚀刻、掺杂、清洗、金属化等等多达数百道的工艺步骤,再透过CoWoS的堆叠技术,其高度集成的多层结构和密集的互连特性,让每片晶圆片价值变得非常高。因此,精度要求越来越高,任何微小的偏差都将会影响製程成败。

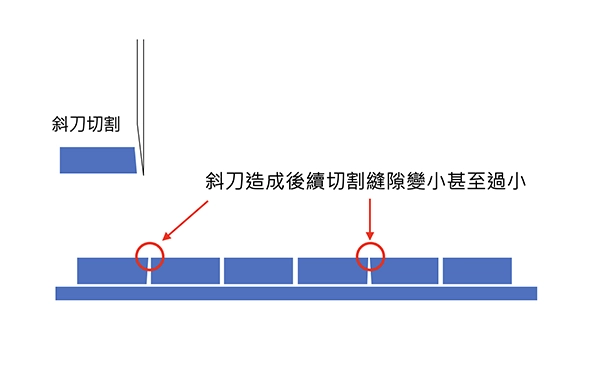

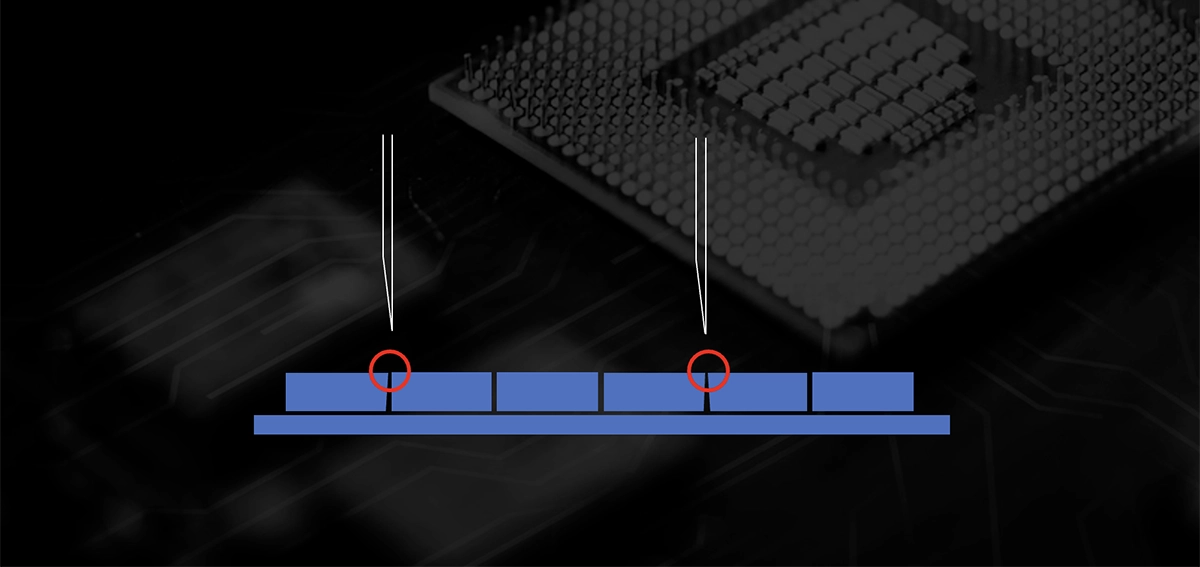

斜刀切割造成的影响?

割刀是影响精确切割的关键因素之一,当割刀的角度偏斜或破损,即使角度再小,就可能会造成晶圆粒的边缘不平整、切口宽度不一致等,增加了产品发生微裂纹、Die崩、 Die裂、斜切的风险。

此外,由于切口的角度不平整,到下一道切割製程时,可能还会导致刀具磨损加剧、断裂、大幅增加换刀的频率,甚至是芯片的损坏等。

如何执行

数据化管控每次换刀装刀品质!

每次换刀难以管控装刀品质?为确保刀具在切割过程中保持稳定,任何安装误差都可能导致切割不准确。因此,藉由VMS-CK 数据化管控,标准化每次的换刀作业。换刀作业时,最多转换 4 次角度,使得割刀动平衡为最佳状况,装刀标准化,确保换刀时能以可控之最佳振动品质切割产品!

VMS-CK 割刀品质监测系统

长期使用导致的部件磨损、结构共振、驱动马达的异常等,都可能导致异常振动。因此需要透过监测掌握主轴及移动轴品质,避免振动异常传至刀片。

藉由 VMS-CK 割刀品质监测系统能够掌握割刀品质状态趋势,藉由门槛管理提早拦阻变异,更避免因为斜刀所造成的不良品。

晶粒对位上片製程监测

执行痛点

牵一发而动全身的利害关係

固晶製程中的上片机负责将整片晶圆上的晶片进行分离,并将这些晶片放置于封装基板上。因此其定位需能提供微米级别的高精度控制及稳定度。上片机的各向移动轴运行属于高强度的连续过程,当马达运行不稳定或出现故障,将会导致晶圆上片定位不准确,影响整批的产品质量、造成废品及产线停滞。

吸嘴压力异常造成晶粒缺陷

在上片机的 Pick & Place 过程中,吸嘴依靠真空压力产生吸附力,将晶圆或晶片从一处移动到另一处。真空压力的大小直接决定了吸嘴的吸附能力。在吸嘴与晶圆表面接触时,需要施加适当的接触压力以确保稳固抓取。过小的压力可能导致吸附不牢,而过大的压力可能会晶粒损坏,导致产品缺陷和损耗。

气压缸品质影响对位

在上片段中,气压缸施加的压力确保了焊料均匀分佈,并且焊点形成牢固的连接。气压缸发生的异常的原因有很多,例如因为油气汙染或阀体磨损所造成的阀芯堵塞、轴心不对中所造成的气压缸不作动、异物进入所造成的拉缸现象等。当气压缸作动不稳定时,可能会导致Die的对位不准确,影响电气连接,最终导致产品功能失效。

如何执行

透过监测运动轴电流讯号,发现初期异常!

如何确保上片机移动轴品质?上片机的各向移动轴马达带动了Bond Head 的移动,马达稳定运行,移动轴就能稳定工作。当马达发生了润滑不足、卡阻磨损等都会增加了机械阻力,导致马达需要更多电流来保持功率输出,因此造成马达运转时电流大幅上升发生异常振动。因此,我们藉由上片机品质监测物联网监测移动轴电流变化来发现初期的异常,并及时处理,以确保上片机的各向移动轴运行稳定。

DB-IoT 上片机品质监测系统

为确保每次吸附和搬运动作一致,保持产线高效运行。当上片机出现动作异常时,需要立即进行排查,为减少动作错误和失败率,提高生产效率,需要详细数据进行分析。

透过上片机品质监测物联网能追溯详细数据纪录,藉由分析数据、动作频率,有助于迅速定位故障原因、缩短故障排除时间,帮助使用者做出更好的决策。

晶粒晶圆迴焊固化製程监测

执行痛点

製造过程中断极可能导致失败!

回流焊接异常振动? 在 Reflow 段,设备正常作动对製程的稳定性和产品的质量至关重要,如果作动不稳定或是异常振动可能会导致熔化的焊料移动,形成焊料桥接或是产品偏移等现象。

而在製程中任何异常都可能导致焊接过程中断,造成整批产品失败或是需重新开始焊接过程。因此,需要确保每一个流程顺畅稳定。

如何执行

防止Die shift,提高良率!

如何避免材料产品贴合偏移?在Reflow段,加热使焊料熔化并重新凝固,以实现芯片和基板之间的牢固连接。在气压缸或电动缸推动加热盘面上升、下降时进行回流焊接时,如果气压缸运动不稳定,可能导致焊接区域材料产品偏移。

透过 VMS-M14监测系统 监测锁定气压缸或电动缸推动加热盘面上升、下降时特定动作所产生的动态振动特徵值,以避免因为机构老化或故障产生异常振动造成材料产品贴合时偏移。

VMS-M14 动态监测系统

为了决定在何种情况下拦截讯号,先于 Cylinder 推动主轴安装感测器,量测上升、下降时所产生的振动值。并将图形特徵定义数字化数据,建立大数据资料库,并藉由使用者定义门槛值,即时管理 Cylinder 的状态品质。

主画面以红绿灯即时显示,状态一目瞭然。当振动值超过了门槛,机台能第一时间即时截断讯号,避免后面的晶圆片继续运转造成材料贴合偏移或破片。

固化后切胶製程管理

执行痛点

切胶製程异常造成 Die 裂、Die 崩?

在切胶製程中,若来料产品晶粒在前站已经产生斜切情况。刀片切割时可能导致部分区域在深入切胶目标前,刀片就先碰触到晶粒,因此产生 Die 裂、Die 崩,造成品质异常。 为了避免上述问题,透过 VMS-CK 系统 监测切割週期振动特徵,掌握可能的变异,避免异常情况造成的连续性的产品损伤。依照实际使用状况制定计划。

如何执行

透过即时数据化分析保护产品!

在切胶製程中,若来料产品晶粒在前站已经产生斜切情况。刀片切割时可能导致部分区域在深入切胶目标前,刀片就先碰触到晶粒,因此产生 Die 裂、Die 崩,造成品质异常。

VMS-CK 割刀品质监测系统

为了避免上述问题,透过 VMS-CK 系统监测切割週期振动特徵,掌握可能的变异,避免异常情况造成的连续性的产品损伤。依照实际使用状况制定计划。

VMS-CK 割刀品质监测系统执行效益

效能提升,交期缩短!

提高产品良率:

掌握设备的品质管控,减少切割、上片过程中的切割偏差、晶粒异常等。

延长设备寿命:

透过正确预知保养,减少更换频率和成本,延长设备的使用寿命。

提高生产效率:

确保每片晶圆的切割品质一致,减少因品质问题导致的返工和报废。

减少停机时间:

定期维护设备和刀具,减少因设备故障和刀具损坏而导致的停机时间。

增强竞争力:

严格的品质监测管理,确保每批产品的一致性和高品质,增强客户满意度。

缩短交货週期:

高效率的生产流程和较低的返工率,缩短了生产週期,更快回应市场需求。

Support

其他半导体领域相关