長時間の高負荷運転により、重要設備のモーターが故障?

実績 | 長時間の高負荷運転により、重要設備のモーターが故障?

設備が長時間高負荷で稼働すると、振動が発生しやすくなります。

これらの重要設備に故障が発生すると、大きな損失につながる可能性があります。

重要設備の故障リスク

自動化工場では、設備が長時間高負荷で運転されることで、外部環境や長時間の動作による振動が発生しやすくなります。

例えば、ポンプ、遠心分離機、攪拌機、圧搾機などの重要な設備が故障すると、生産ラインが停止し、大きな損害を引き起こす可能性があります。

故障発生後の緊急修理は時間がかかるだけでなく、修理コストが高騰し、生産効率の低下を招きます。

人手による経験や定期点検のみでは、科学的なデータに基づく管理が不足し、潜在的な設備の故障を未然に防ぐことができません。

振動測定は、予防保全における重要な手段

振動測定により、設備の異常振動をリアルタイムで検出することが可能です。

異常振動は、機械故障の前兆となることが多く、例えば以下のような問題が発生する可能性があります:

• ベアリング摩耗 による振動・騒音の増加

• ローターの損傷 によるモーター効率の低下や動作不安定

• 軸受けの摩耗や損傷 によるローターの不均衡とモーターの損傷リスク増加

• 潤滑不足 による摩耗の加速、摩擦や温度の上昇

振動測定は、設備の異常や潜在的な問題を早期に検出し、突発的なダウンタイムや重大な故障を未然に防ぐための重要な手段です。

解決策と監視方法

SMS-RC 回転機械振動検出・解析装置 および 振動センサー(Sensor)

持ち運び可能な分析装置で、設備の巡回検査を容易にし、モーターの状態を即座に検出可能。

精確に稼働中の設備の振動データを取得し、リアルタイム監視を実施できます。

実施ステップ:

1. 測定ポイントの決定: 設備の構造と運転特性に基づき、重要な測定ポイント(ベアリング位置、ローター端部など)を選定。

2. センサーの設置: 測定ポイントに振動センサーを固定し、測定誤差を防ぐため安定性を確保。

3. データ収集: 設備を稼働させ、安定状態に達した後、測定機器を使用して振動データを収集。

4. 結果の判定: 内蔵されたISO規格に基づき、収集した振動データを即座に解析し、判定結果を提供。

5. データ分析: スペクトル解析機能を活用し、振動特性を識別して設備の異常原因を特定。

測定状況

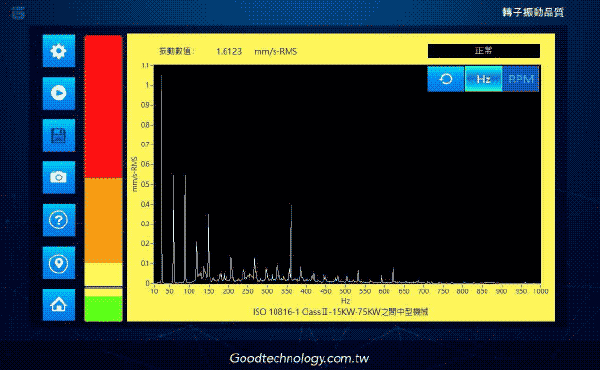

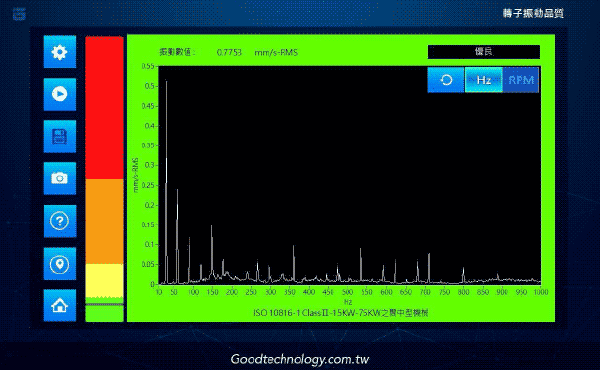

正常なモーターのローター状態

測定位置:モーター / 状態:正常

測定位置:減速機 / 状態:良好

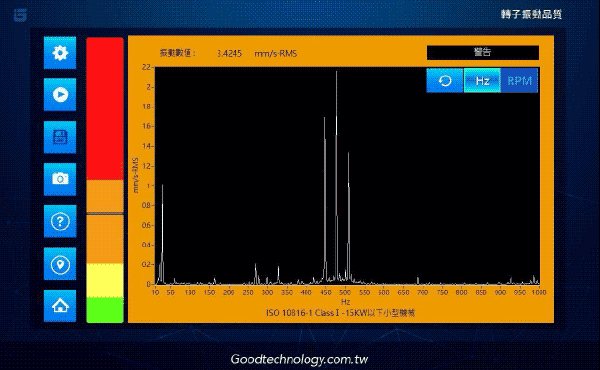

異常なモーターのローター状態

• 測定位置:モーター / 状態:警告

• 異常特徴:ブレード振動

• ブレード周波数(BPF)= ブレード数 × 回転速度。これはポンプ、ファン、コンプレッサーなどにおける固有の振動周波数。

• ただし、設計不良、ディフューザーの摩耗、配管の急な曲がり、乱流の障害、またはシャフトの偏心が発生すると、高い BPF を引き起こす可能性があります。

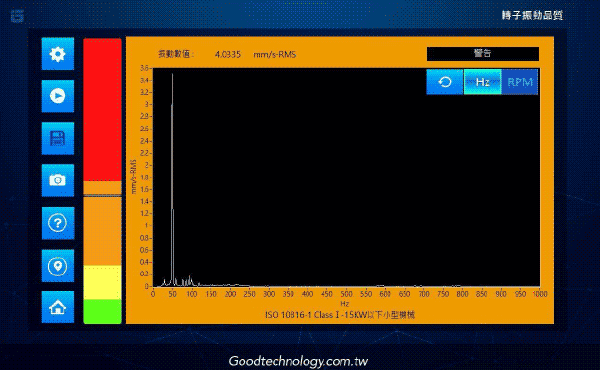

• 測定位置:モーター / 状態:警告

• 異常特徴:バランス不良

• 振動スペクトルは主に 1 倍回転速度で発生。

• 振動方向は通常、径方向に発生。

• 軸方向の振幅は小さく、径方向の 1/3 以下。

• 径方向または軸方向において、2 倍、3 倍、4 倍、その他の倍数の振動はほとんど見られない。

測定結論

科学的な振動監視とデータ分析による予知保全

工場設備の管理において、振動測定は欠かせない作業です。

定期的な振動測定を実施することで、設備の潜在的な故障を事前に発見し、予防保全を行うことができます。

例えば、摩耗したベアリングの交換、不均衡なローターの調整、芯ずれした部品の補正などの対策を講じることで、

設備の突発的な故障を防ぎ、生産の継続性と安定性を確保できます。

科学的な振動監視とデータ分析により、企業は設備の問題をリアルタイムで検出・解決できるようになり、

設備の寿命を延ばし、生産効率を向上させ、メンテナンスコストを削減し、最終的に経済的利益の最大化を実現できます。