製造設備の監視

技術理念|製造設備の監視

様々な製造設備に対して、機械学習を活用した監視が可能です。

固德の機械学習監視システムは、繰り返し動作を伴うあらゆる機械設備に適用でき、

動的な機械動作信号をリアルタイムで検出します。

たとえ微小な異常でも事前に判別し、故障の兆候を検知することができます。

導入の理由

なぜ機械学習を用いて設備を監視するのか?

スマート製造の時代、工場では多くの自動化生産機器が稼働しています。

これらは多様な機構や電動装置で構成され、同じ設備でも異なる生産タスクを実行し、

繰り返しの周期加工を行います。

例えば、加工機、ロボットアーム、CNC工作機械、プレス鍛造機、自動溶接ロボット、

射出成形機などが含まれます。

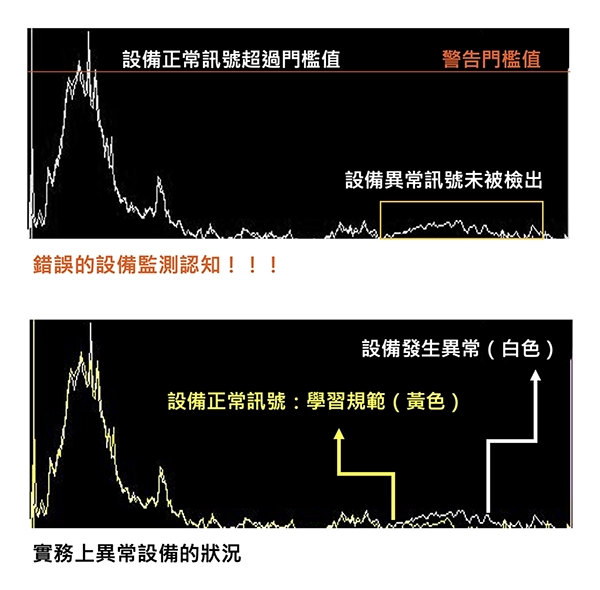

こうした機械の運転動作は非常に複雑であり、

運転中の正常信号と異常信号が交錯するため、数値の高低だけでは異常の判定ができません。

そのため、単一のしきい値による警告では対応できなくなっています。

コアコンセプト

より効果的かつ迅速なソリューションを提供!

・設備の自動化 ・ 無人化(人と機械の比率) ・設備のスマート化

Big Data

Machine-Learning

AI 人工知能

人的ミスを回避

分析プロセスを最適化

分析知識を

製品機能へ変換

監視カテゴリーを簡素化、正確に分類

実際の拡張性を

実現

意思決定を最適化し、より効果的かつ迅速なソリューションを提供

実行方法

1. 正しい基準を学習し、比較を行う

機械学習の特性を活かし、

短時間で設備に適した学習基準を確立し、リアルタイムの動的信号と比較することで、即座に異常を検出。

これにより、長期間にわたるデータ収集が不要になります。

すでに加工動作や製造プロセスの種類ごとに分類されており、クリーンなプロセスデータベースを活用して、

直接イベントトレーニングに追加できます。

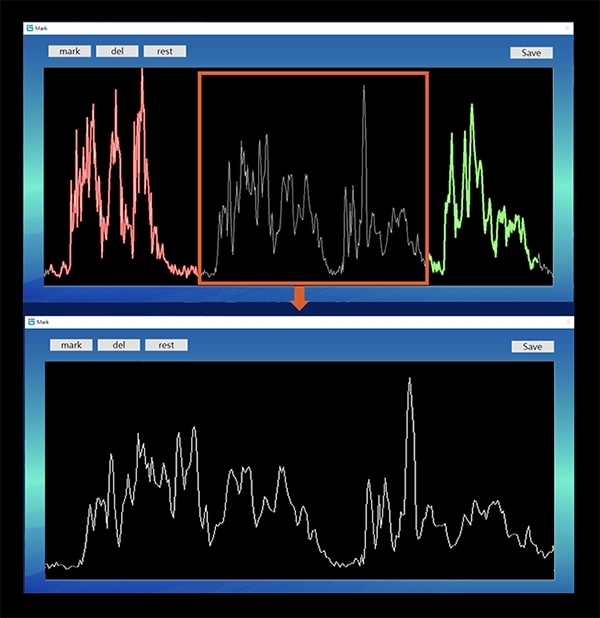

学習基準の確立

設備の正常な動的信号を学習し、製造プロセスの重要な信号区間を選定します。 システムは複数の動的信号を保存可能で、ユーザーが異なる機械動作に応じて学習基準を個別に設定できます。

必要な動的信号区間の抽出

ユーザーの経験を取り入れ、必要な動的信号を選択することで、不必要なデータ蓄積を回避し、

ソフトウェアの計算性能を向上させます。

ユーザーは各動作をマークでき、製造プロセスや動作異常が発生した時間を素早く特定できます。

実行方法

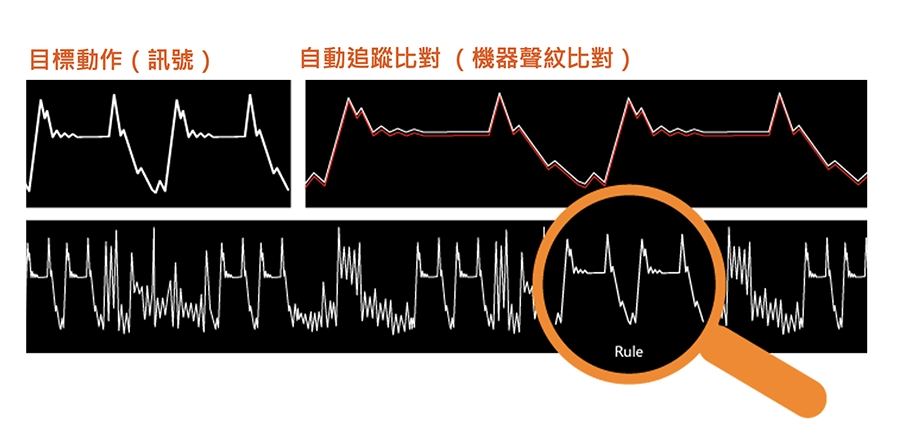

2. 自動追跡識別技術

システムは機械の動作を学習し、異なる動作パターンのモデルを記録します。

機械が異なる動作を実行すると、システムは自動的にモデルライブラリと照合し、

リアルタイムの信号と比較することで同じ信号を判別し、このモデルを用いて監視を行います。

製造プロセスで機械動作に異常が発生した場合や外部からの干渉があった場合でも、

自動追跡識別技術によって正しくデータ信号を判別し、周期的動作であるかを判断することができます。

機械音響特徴の照合

機械音響特徴の照合とは、音の波形を解析・比較し、特定の個体を識別する技術です。

音の波形は人間の指紋のようなものであり、各機械の振動パターンや周波数、音色、動作リズムには固有の特徴があります。

自動追跡識別技術は、動的信号の中から特徴を抽出し、周波数特性、振動パターン、動的変化などの要素を分析します。

これらの特徴を用いてパターンマッチングを行い、必要な動的信号かどうかを判断します。

システムには、振幅、周波数、位相、ウェーブレット、標準偏差、安定度などのアルゴリズムが組み込まれています。

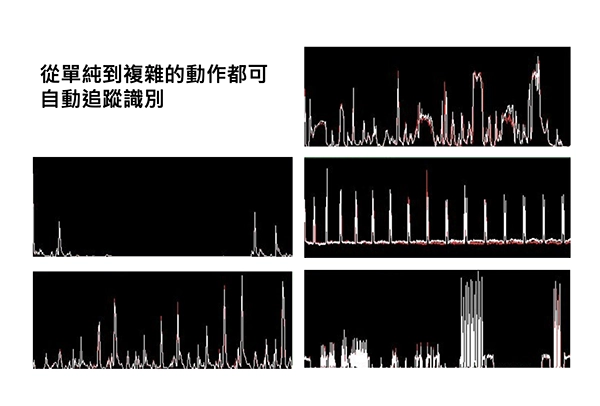

複雑な動的信号も追跡可能

繰り返しまたは部分的な繰り返しの生産動作をリアルタイムかつ迅速に学習(キャリブレーション)し、

「人」の経験を基に Rule Base の監視モデルに変換します。

高速なサンプリングと信号比較が可能で、1回あたり0.2秒未満の動的信号を解析し、

微小な信号も見逃しません。

実行方法

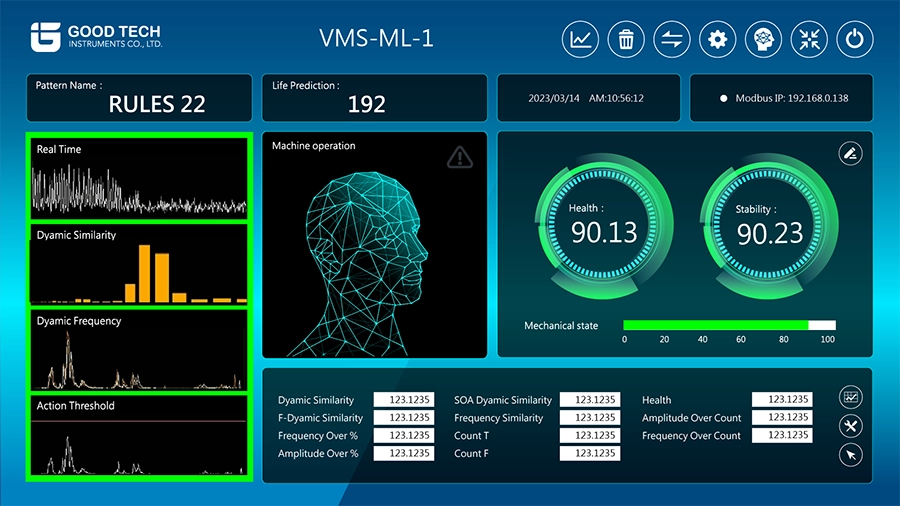

3. 結果評価メカニズム

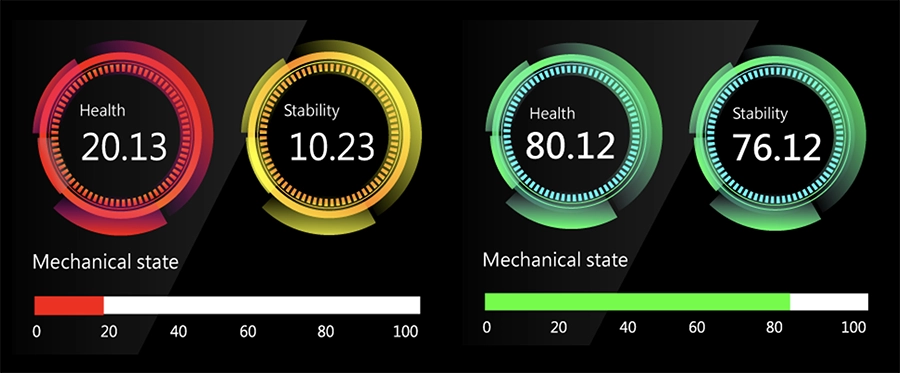

膨大で複雑なデータをスコアリングメカニズムに簡略化し、ユーザーが容易に判断できるようにします。

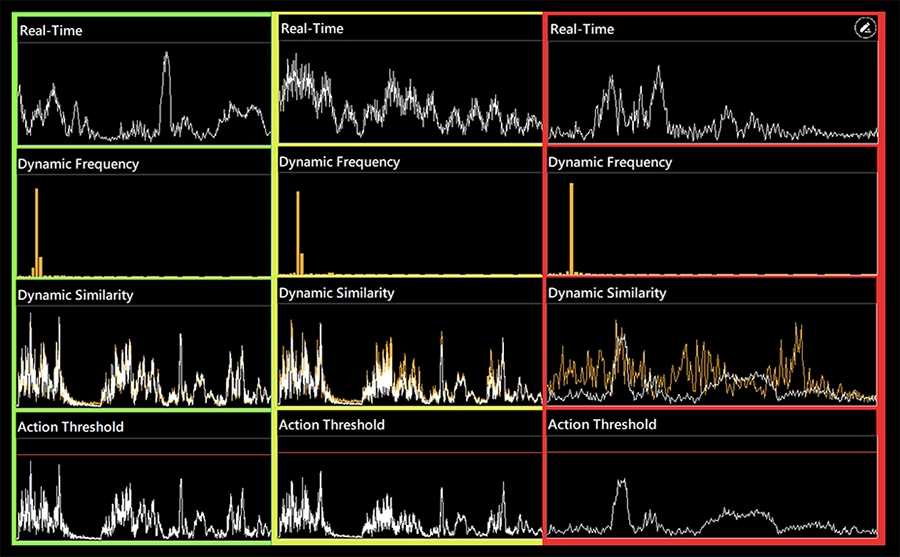

外部評価 - 設備の健康度: 現在の動的状態に基づき、類似度スコア、振動値超過回数、周波数超過回数、設備の運転状況、総合スコアを組み合わせて評価。

内部評価 - 動作運転スコア: 緑色は正常、黄色は警告、赤色は異常を示します。

リアルタイムの振動動的信号が基準と自動比較され、設定された判断基準を満たすと、その結果が表示されます。

スコアと重み付け

基礎となる重み付けは、大量の特徴値データと機械の正常・異常データを収集し、 AI トレーニングエンジンを用いて各特徴値を学習します。 さらに、設備の運転状況における重要度の比率に基づき最適な重み付けを決定し、 正規化されたスコア配分を確立します。

信号ランプ表示の説明

・監視状態が良好である場合、ランプは緑色(Pass)になります。

・スコアが Health / Health Normal の範囲内の場合、ランプは黄色に変わります。

・スコアが閾値を下回ると異常と判断され、ランプは赤色(Fail)になります。

・Mechanical State(機械状態): 機械状態バーの Pass ratio が

閾値を超えると緑色、

閾値を下回ると赤色になります。

実行方法

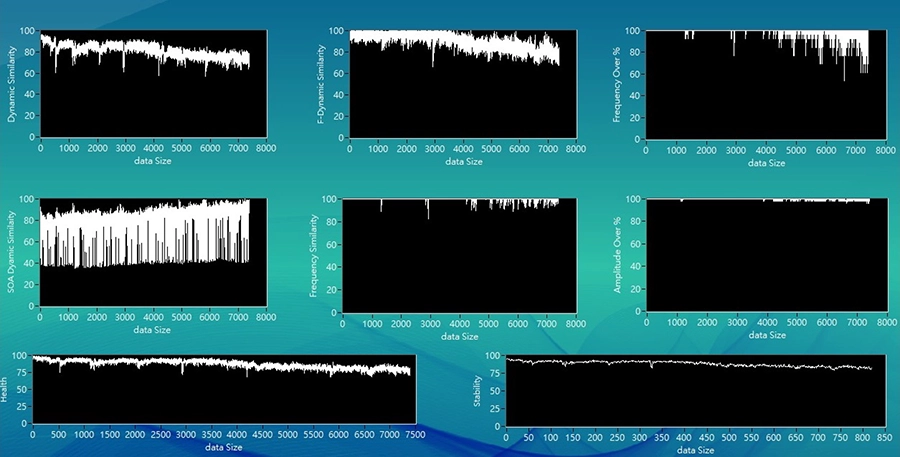

4. 特徴蓄積のAI化

システムは大量の生データを収集しますが、その中には不要なデータも含まれています。

データのクレンジングを行うことで、システムの効率とデータの特徴化を向上させ、

様々なデータ情報を統一されたフォーマットで UI に表示できます。

また、特徴値の蓄積によってトレンドグラフを作成し、ユーザーが

二次的なしきい値管理 をより簡単に行えるようになります。

特徴値トレンドグラフは機械の劣化過程を可視化し、

ユーザーはこのデータをもとに保守計画を策定できます。

さらに、AI トレーニングによって将来発生する可能性のある異常を予測することができます。

システム機械特性識別技術のAI化

従来のAIを導入した監視システムでは、大量のデータを長期間蓄積し、多くの経験事例を分析する必要があります。

しかし、モデル構築前のコストが膨大で、その効果を見積もることが難しいのが課題でした。

たとえ大量のデータを収集しても、適切にデータクレンジングや特徴化が行われなければ、

そのデータは効果的に活用できません。

また、各データタイプの分析・モデリングには、専門分野のエンジニアとデータサイエンティストの協力が必要となり、

実用化されるまでに多くのコストと時間を要します。

機械学習インテリジェント監視システム

VMS-ML は、データ収集の長いプロセスを省略し、即座に効果を発揮します。

製造プロセスの特性と監視項目に基づいて適切なセンサーを選択することで、

より正確にデータを収集し、分析・監視を行うことができます。

非侵入型の測定方式を採用しているため、設備との接続が不要で、

システムを設置した瞬間から効果を発揮し、製造ラインの監視を即時に実行できます。

機械学習インテリジェント監視システム 応用事例

さまざまな設備への応用

VMS®-ML 機械学習インテリジェント監視システムは、繰り返し動作を伴うあらゆる機械設備に適用可能であり、

動的な機械動作信号をリアルタイムで検出できます。

たとえ微小な異常でも事前に判別し、機械に故障の兆候があるかを判断します。

これにより、ユーザーは十分な時間を確保して部品交換や生産ラインの調整を行うことができ、

予期せぬ故障による生産停止を防ぎ、品質問題の発生を抑制 できます。

適用範囲:

・繰り返し動作を伴うすべての機械設備

・ウェーハ搬送用パラレルロボットアーム

・多軸ロボットアーム

・Pick & Place装置

・自動化生産ライン設備

・半導体リソグラフィ装置、洗浄装置、パラメトリックコーティング装置

・パッケージング工場(前工程):ダイシングソー、ウェーハローダー、ワイヤーボンダー、レーザー切断機、研磨機

・パッケージング工場(後工程):ヘッダー、プローブ装置

・ディスプレイ工場の大型搬送アーム

・ディスプレイ工場の回転塗布機、パラレル塗布機

Support

その他の機械学習関連事例