ロボットアーム スマートモニタリング

解決策|ロボットアーム スマートモニタリングロボットアームは自動化の重要な構成要素であり、その発展は今後もより高効率・高知能・軽量化の方向へ進むと予測されています。 これによりコスト削減、人手不足の緩和、プロセスの加速、専門技術の活用、労働品質の向上を実現し、スマート化を推進します。

導入の理由

工場のスマート化を加速

スマート製造の重要な設備 - ロボットアーム

世界のロボットアーム市場は急速に発展しており、その背景には工業自動化の普及、スマート製造の台頭、技術要求の向上、コスト削減、そしてさまざまな業界での需要増加が挙げられます。 ロボットアームは自動化の中核を担い、その進化は今後も高効率化、高知能化、軽量化の方向へと進むと予測されています。 これにより、コスト削減、人手不足の解消、プロセスの最適化、専門技術の活用、労働環境の向上を実現し、スマート工場の実現を加速します。

自動溶接ロボットアームの監視

導入理由

溶接異常が発生すると、後続の構造に悪影響を及ぼす

溶接品質に影響を与える要因は多数あります。溶接速度が速すぎると金属が十分に溶融・接合されず、遅すぎると過熱や変形が発生する可能性があります。誤った電流・電圧の設定により、溶接のムラが生じ、虚溶接や欠陥のリスクが高まります。

これらの欠陥は溶接品質や部品の組立精度に影響を与え、修正や再作業が必要になる場合があります。深刻な場合、溶接接合部の強度と耐久性が低下し、使用中に部品が破損する可能性があり、車両の安全性や信頼性に悪影響を及ぼすことがあります。

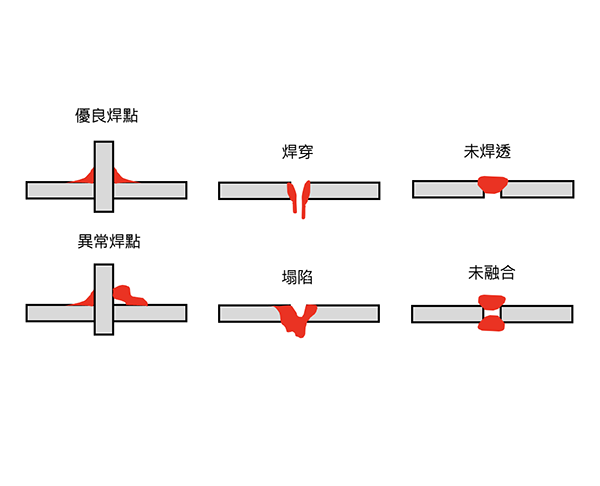

溶接プロセスでよく発生する問題:

・かみ込み(咬辺):溶接トーチの角度や位置が不適切。

・トーチの衝突(撞枪):部品の組立ずれや溶接トーチのTCP(工具中心点)の誤差。

・溶接切れ(断焊):溶接線が不連続。

・溶接ずれ(焊偏):溶接位置がずれている、または溶接トーチの追従ミス。

・未溶融(未熔合):溶接金属と母材または層間が完全に溶融していない。

・焼き抜け(穿烧):過熱により母材に穴が開く。

実施上の課題

劣悪な作業環境が人手不足を招く?

溶接作業には熟練した技術が求められるだけでなく、作業内容は反復的で、手作業による材料供給は単調になりがちです。

さらに、作業環境は高温・高騒音・煙や有害ガスが発生する場所が多く、このような厳しい条件のため、作業員の確保が困難になります。

実施方法

自動化プロセスの導入で人的リソースを削減

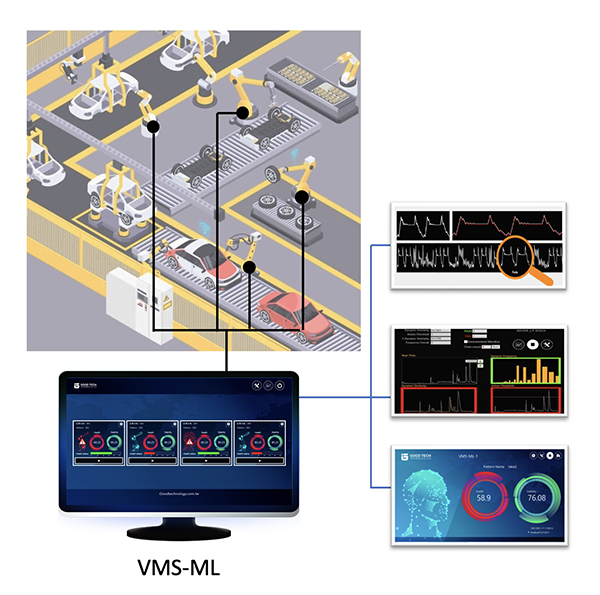

VMS®-ML 機械学習インテリジェント監視システム による自動監視を活用し、プロセス管理を行います。

設備の動作信号を基に溶接品質を解析し、標準化されたプロセスと品質管理を実現することで、人的リソースの削減と工場の運営コスト削減が可能になります。

これにより、工業用部品の生産における科学的な管理を実現します。

実施上の課題

手作業による検査では品質が安定しない?

手作業による検査は、大量生産の現場では全体の生産効率を低下させる要因となります。

さらに、検査員が長時間、高負荷な観察や操作を続けることで、疲労や集中力の低下を招き、検査結果の精度に影響を与える可能性があります。

また、内部のひび割れや微細な気孔などの溶接欠陥は、外観検査では見逃される可能性があり、最終製品の品質と信頼性に悪影響を及ぼすことがあります。

実施方法

データ化による手作業の代替で製品の一貫性を確保

VMS®-ML 機械学習インテリジェント監視システムを活用し、データを記録・追跡することで、手作業検査の課題を効果的に解決し、検査の一貫性と追跡可能性を向上させ、最終製品の品質と信頼性を保証します。

実施上の課題

ロボットアームの動作が複雑で、監視が困難?

溶接ロボットアームの動作は多様で、機構も複雑なため、監視を実施する際にはセンサーの設置が難しくなります。

さらに、さまざまなメーカーのロボットアームが存在し、それぞれの機械データが第三者の設備メーカーによって管理されているため、機器間のデータ連携が困難になります。

実施方法

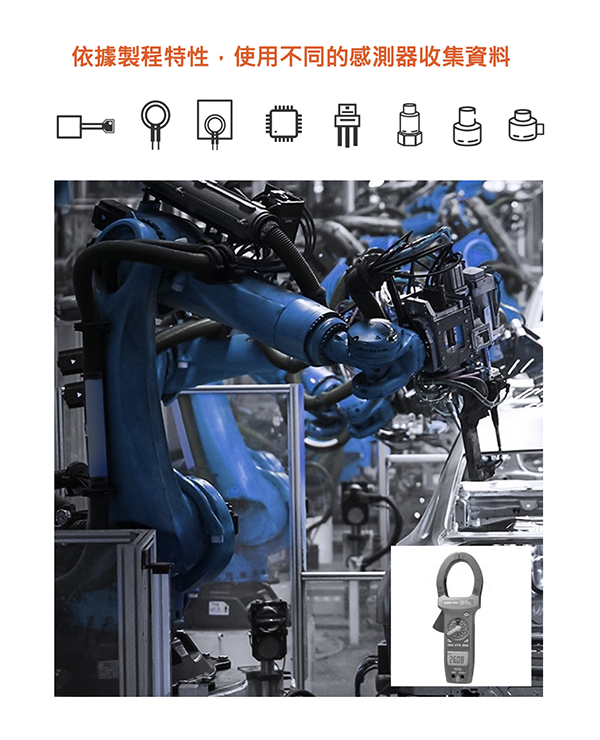

機器連携不要、設置するだけで監視が可能

VMS®-ML 機械学習インテリジェント監視システムを活用すれば、機器間のデータ連携を行わずに、非侵入型測定方式による「PLUG & IN」が実現可能です。

プロセスの重要な監視指標に基づいた物理量センサー(例:溶接ロボットアーム用の電流クランプメーター)を設置し、電流値をキャリブレーションするだけで、溶接ロボットアームの電流や電圧を監視し、溶接プロセスの最大の変動要因を管理できます。

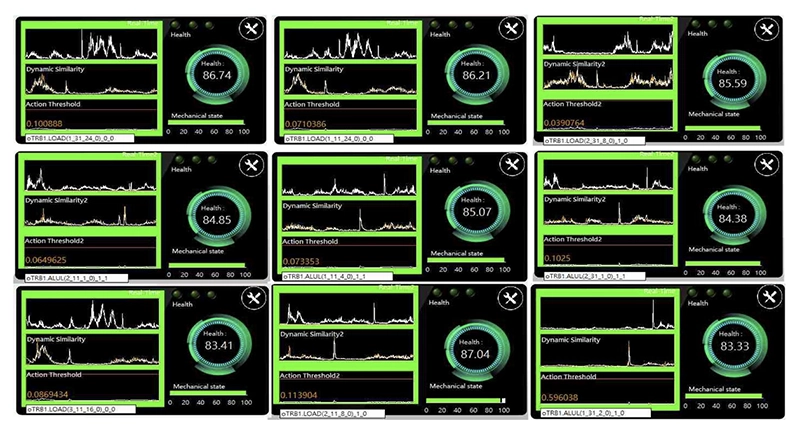

VMS®-ML 機械学習インテリジェント監視システム

各種機械設備の動的監視を実現し、ユーザーは簡単に健康状態の基準を設定できます。

システムは動作を学習し、蓄積されたデータの統計分析を基に判断を行います。

これにより、業界は予知保全計画を策定しやすくなり、設計者は生産ラインの設計プロセスを最適化するのに役立ちます。

実施事例

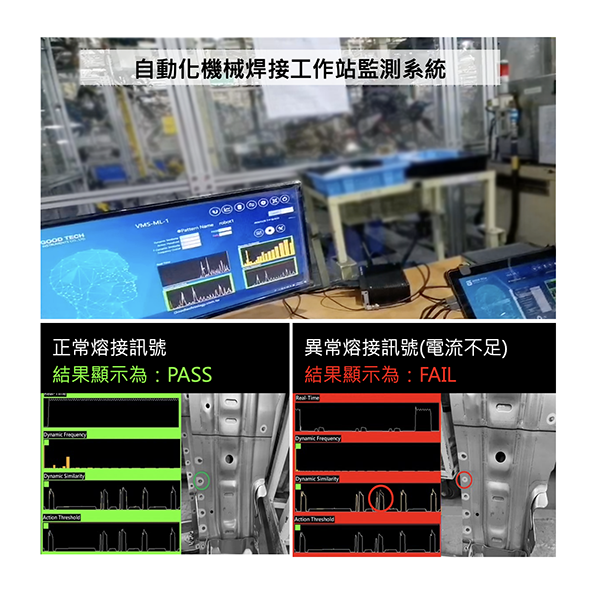

自動車板金 溶接品質

問題:溶接が不十分であったり欠陥がある場合、接合部が応力によって破損または変形し、構造の安定性や耐久性に悪影響を及ぼす可能性があります。

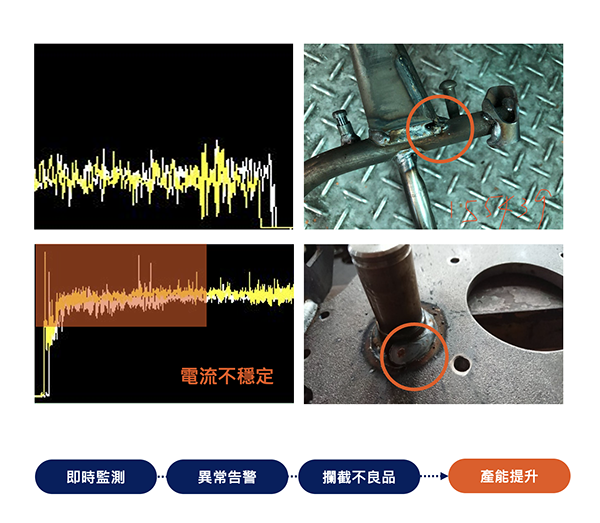

解決策:電流信号を比較し、自動で溶接品質を判定

板金の溶接は、自動溶接ロボットアームによって各部品が組み立てられ、車体を形成します。

本プロジェクトでは、VMS-ML を作業ステーションに導入し、溶接ロボットアームの特性に応じた電流クランプメーターを使用して電流基準を設定しました。

システムは正しい製造プロセスを迅速に学習し、自動的に信号を識別・追跡します。電流信号を比較することで、システムは溶接品質の良否を自動判定します。

効果・成果:

システムは異常信号をリアルタイムで検出し、即時に警告を発することで、人為的な誤判断を防ぎます。

これにより、ユーザーは生産ラインの状況を把握し、迅速な対応が可能となり、製品品質の向上に貢献します。

自動塗装ロボットアームの監視

導入理由

動作異常により塗膜厚さが不均一

自動塗装ロボットアーム(Automated Spray Painting Robotic Arm)は、現代の産業自動化における重要な設備の一つであり、自動車製造、家電生産、航空宇宙産業など幅広い分野で活用されています。

しかし、塗装ロボットアームに動作異常が発生すると、塗膜厚が不均一になり、製品品質や生産歩留まりに悪影響を及ぼす可能性があります。

塗装プロセスでよく発生する問題:

・塗料の付着が不均一(例:塗装面に斑点、気泡、たれ、不均一な厚みが発生し、最終製品の外観や耐久性に影響)

・ロボットアームの精度不足(ロボットアームの軌道がずれる、速度が異常になることで塗膜厚さが規定値に達しない)

実施上の課題

ロボットアームの異常発生時間が把握しづらい?

自動塗装ロボットアームの動作には複数のパラメータが関与しており、異常は累積的に発生する可能性があるため、リアルタイムでの発見が困難です。

即時監視やデータ分析が不足している場合、異常が検出される頃にはすでに塗装品質に影響を及ぼしている可能性があります。

実施方法

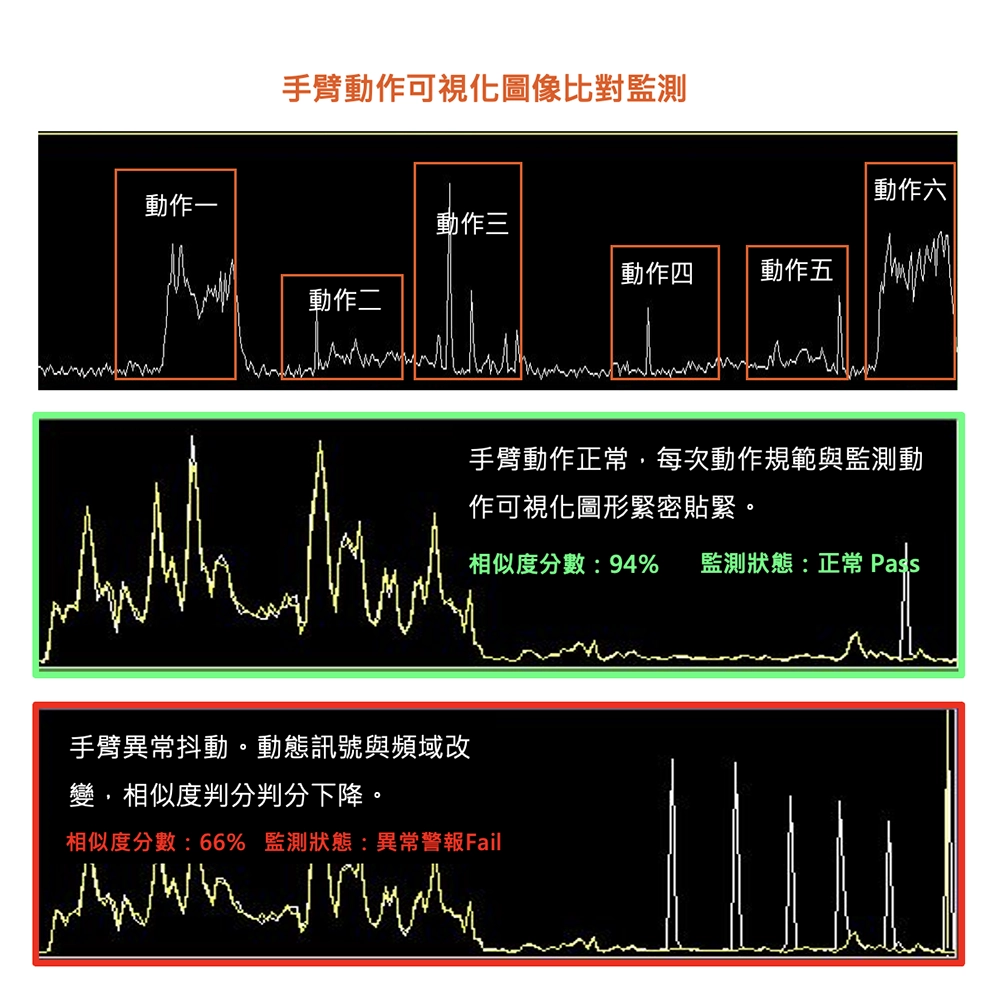

異常発生のタイミングを把握し、スムーズな動作を確保

塗装ロボットアームの動作軌跡がずれると、塗膜厚が期待値に達しない可能性があります。

そのため、各動作基準を監視し、ロボットアームの動作状態を把握することで、異常な振動による塗膜の不均一を防ぎます。

センサーデータ分析と異常警報システムを活用し、設備異常の検出能力を向上させ、安定した稼働を確保します。

VMS®-ML 機械学習インテリジェント監視システム

VMS®-ML 機械学習インテリジェント監視システムは、正しい動作を学習し、基準として設定します。

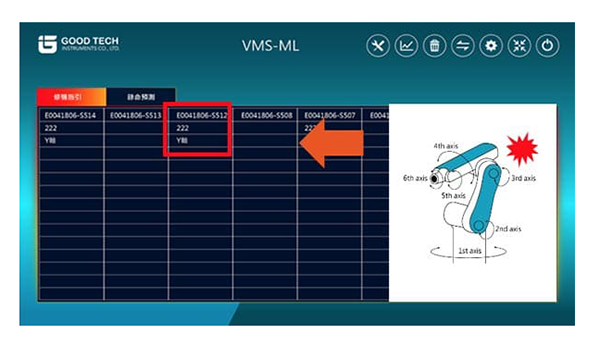

各動作の監視・診断を行い、設備のどの動作で異常や不安定な状態が発生しているかを特定し、予知保全を事前に実施できます。

また、健康履歴のトレンドを収集し、データ化された保守計画の参考として活用できます。

実施事例

作業の安全性を向上させ、塗料の均一性を確保

問題:自動塗装ロボットアームは、高効率かつ高精度な塗装作業を実行することを目的としていますが、 アームの動作異常が発生すると、塗装のムラや塗り残しが発生する可能性があります。

解決策:ロボットアームの軌道を比較し、塗膜品質の一貫性を確保

センサーをアームの基部に設置し、適切な動作軌跡を学習することで、均一な塗装品質を確保します。

効果・成果:

VMS-ML システムは、従来の手作業による品質管理を自動化し、作業員が塗装工程で有害化学物質に接触するリスクを軽減します。

また、塗料の使用量を正確に制御し、無駄を減らして排出を抑制します。さらに、塗料がすべての隅々に均等に付着し、塗り残しや塗りすぎを防ぐことができます。

大型搬送ロボットアームの監視

導入理由

アームの異常が損失を引き起こす

現在、世界の自動車製造において約70%以上の生産ラインで自動化ロボットアームが使用されています。

これらの大型ロボットアームは、搬送、組立、洗浄、溶接などの作業を高速かつ安全、正確に繰り返し処理し、人手では対応しづらい重作業をこなすことができます。

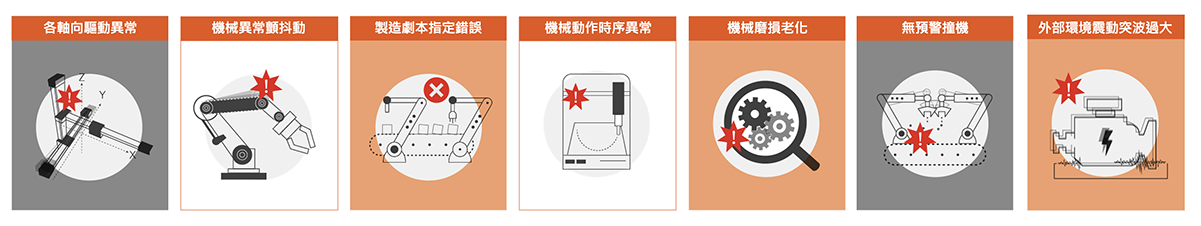

ロボットアームに故障が発生した際の問題:

しかし、機械は自己診断して話すことができません。

アームの品質が確保されていない場合、故障が発生すると(例:機械衝突、機械的損傷、電源不安定など)、アームが他の設備やワークピースと衝突し、損傷や詰まりが発生することがあります。

また、電源が不安定または停電すると、アームの正常な動作が阻害されます。

これらの問題は、設備の修理や交換コストの増加、さらには生産ラインの停止による経済的損失を引き起こす可能性があり、安全面においても重大なリスクを伴います。

実施上の課題

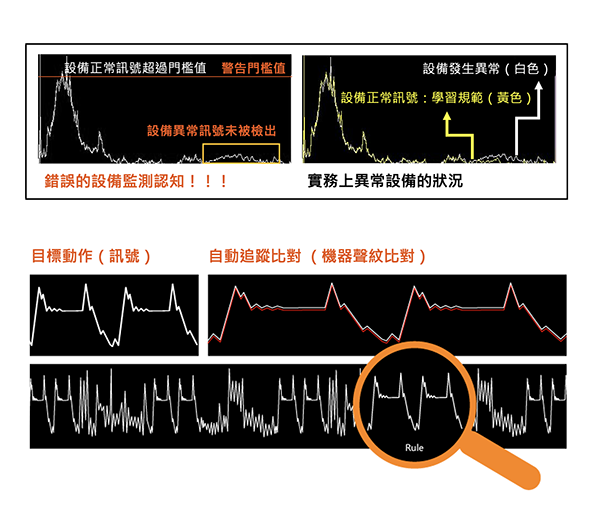

起動・停止時の振動が大きく、誤判定が発生しやすい?

大型ロボットアームの動作は非常に複雑であり、起動・停止時に大きな振動が発生することがあります。

また、運転中の正常信号と異常信号が混在するため、単純に数値の閾値だけで異常を判定すると、誤検出が発生する可能性があります。

実施方法

基準を確立し、自動追跡・識別・評価

VMS®-ML 機械学習インテリジェント監視システム の自動追跡・識別技術を活用し、

各製造モードに適した学習基準を適用することで、完全にカスタマイズされたしきい値監視を実現します。

また、リアルタイムの監視信号において、自動でターゲット信号を検出・識別します。

製造プロセスで機械動作の異常や外部干渉が発生した場合でも、システムはデータ信号が同じ周期動作であるかを正確に判定し、評価と結果を提供します。

実施上の課題

大型ロボットアームの種類が多く、監視が困難?

大型ロボットアームは、自動車製造においてさまざまな工程を担当しており、工程ごとに異なる監視要件が求められます。

また、同じ生産ラインに異なる種類のロボットアームが存在することも多く、設備の保守エンジニアは複数の監視ソフトウェアに精通する必要があります。

実施方法

必要に応じて適用し、1つのシステムで複数の装置を監視

VMS®-ML 機械学習インテリジェント監視システム は、さまざまな周期的な生産設備向けに設計された監視システムです。

必要に応じてマルチチャネルバージョンを組み合わせることで、1つのシステムで複数の装置を監視できます。

システムはアルゴリズムを活用し、最も重要な結果をシンプルな「赤・黄・緑の信号」とスコアで表示します。

内部では各種データスコアや特徴マップを保持し、複数の基準を提供し、ユーザーが自由に設定・適用できるようにします。

操作が簡単で結果が直感的に理解しやすいため、エンジニアは簡単なトレーニングを受けるだけで、すぐに監視を開始できます。

実施上の課題

予知保全の適切なタイミングをどのように判断する?

大型ロボットアームは、長時間安定して稼働し、頻繁な故障や停止を回避する必要があります。

アームの動作はオペレーターや他の設備に対して危険を及ぼさないように設計されるべきであり、適切な安全装置や停止機構を備える必要があります。

適切な予知保全の実施は、設備の信頼性と安定性を確保するための重要なポイントです。

また、保守のタイミング判断と異常処理は、生産効率と品質を確保する上で欠かせない要素となります。

実施方法

最適な意思決定で人員配置を最適化

VMS®-ML 機械学習インテリジェント監視システム は、異なる動的信号を監視し、特徴を学習します。

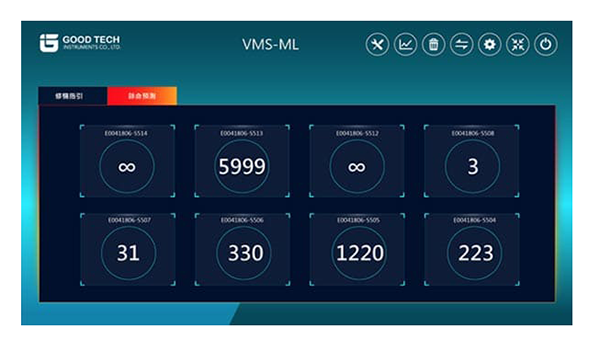

データと特徴分析を継続的に蓄積・比較し、保守スケジュールの判断基準となる修理ガイドラインをユーザーに提供します。

また、AI を活用して設備の残存寿命を予測し、ユーザーが事前にメンテナンス作業を計画・準備できるように支援します。

VMS®-ML 機械学習インテリジェント監視システム

適切な予知保全の実施は、設備の信頼性と安定性を確保するための重要な要素です。

また、保全タイミングの判断と異常処理は、生産効率と品質を維持するための重要なプロセスです。

VMS®-ML は、各種機械設備の動的監視を行い、システムが動作を学習し、蓄積されたデータの統計分析を基に判断を行います。

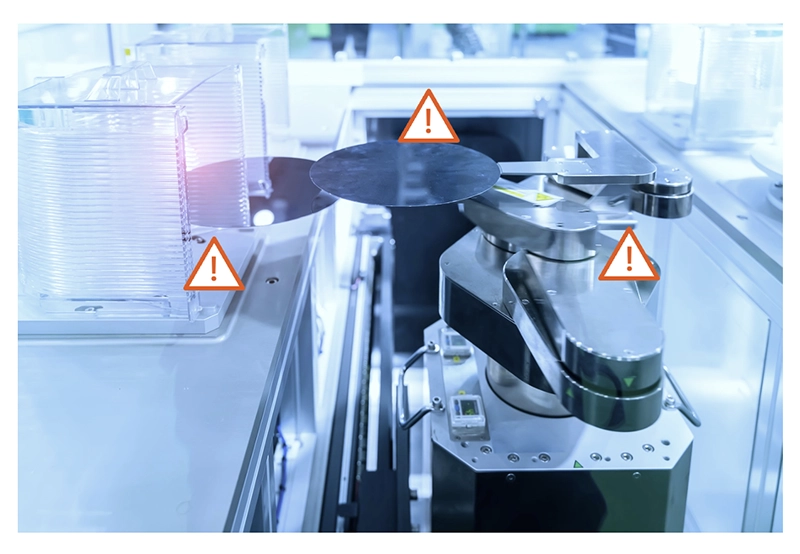

ウェーハ搬送ロボットアームの監視

導入理由

わずかな動きがウェーハ品質に影響を与える

ロボットアームは、半導体ウェーハ製造プロセスにおいて重要な役割を果たし、ウェーハ処理や製品搬送などのタスクを担います。

微細な動きでもウェーハ品質に影響を及ぼす可能性があるため、高価値製品を扱う顧客は、製造のあらゆる工程に細心の注意を払います。

生産や搬送プロセスにおいて、品質を確保することが不可欠です。

ウェーハ搬送ロボットアームの監視における課題:

アームに異常が発生していても動作可能な場合、搬送中のウェーハが損傷するリスクが極めて高くなります。

スロット(Slot)のスペースが狭いため、アームの姿勢が変化すると、わずかな接触や擦れによる損傷が発生する可能性があります。

しかし、現在の市場にある搬送装置では、これらの微細な異常を正確に検出することが難しいのが現状です。

実施上の課題

ロボットアームのわずかな振動を検出するのが困難?

ウェーハ搬送ロボットアームに微細な振動が発生すると、異常を検知するのが困難ですが、ウェーハの位置決め精度や生産歩留まりに影響を及ぼす可能性があります。

振動の原因として、モーター駆動異常、減速機の摩耗、制御パラメータのズレ、外部振動干渉、ベアリングの劣化などが挙げられます。

しかし、振動の振幅が極めて小さいため、従来の監視手法ではリアルタイムに検出・判断することが困難です。

実施方法

長時間のサイクルランによる日常的な運用監視

VMS®-ML 機械学習インテリジェント監視システムは、独立した設備ごとに個別のモデルを構築し、監視を行います。

これにより、各装置の個体差による影響を防ぎ、監視精度を確保します。

また、アームがウェーハを搬送する際の「倉庫内への出入り動作」を細かくリアルタイムで監視・記録します。

動作検出率 100% ; 判定精度 100%

VMS®-ML 機械学習インテリジェント監視システム

システムはアームの倉庫内出入りの搬送動作を細かく追跡し、リアルタイムで記録します。

動作状態を分析し、異常の兆候を検出、アームの異常発生時には即時に検知し、緊急停止が可能です。

これにより、ウェーハの傷つきを防止します。

実行プロセス

ロボットアーム スマートモニタリング ソリューションプロセス

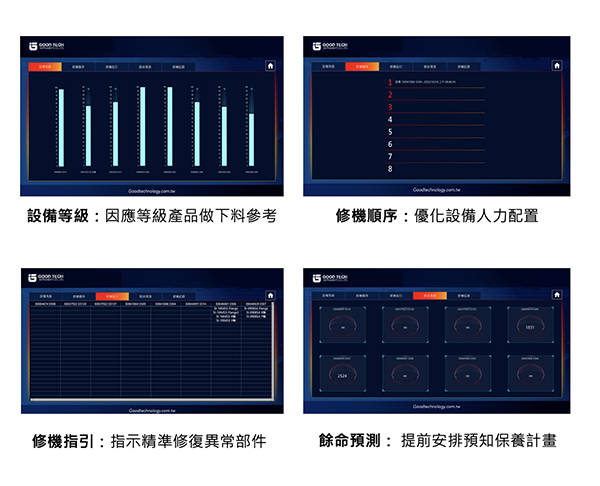

新機能登場

修理ガイド & 残存寿命予測

設備の品質状態だけでなく、ユーザーが知りたいのはどこが異常なのか?あとどれくらい使えるのか?

各種センサーと監視システムを組み合わせることで、測定対象から様々なデータを収集(データ測定)。

必要なデータを選定(データ選定)し、ノイズを除去(データ前処理)した後、特徴抽出を行います。

異常特徴を収集・分析し、その傾向を把握することで、設備の故障位置を特定し、使用可能な寿命を予測します。

修理ガイド: ロボットアームのどの軸に異常が発生しているかを把握し、修理・点検時間を短縮。(VMS-PHを活用し異常原因を特定可能)

残存寿命予測: 予測された時間を基に、設備の寿命を考慮したメンテナンス計画を事前に立てることが可能。

導入効果

意思決定の最適化、課題解決

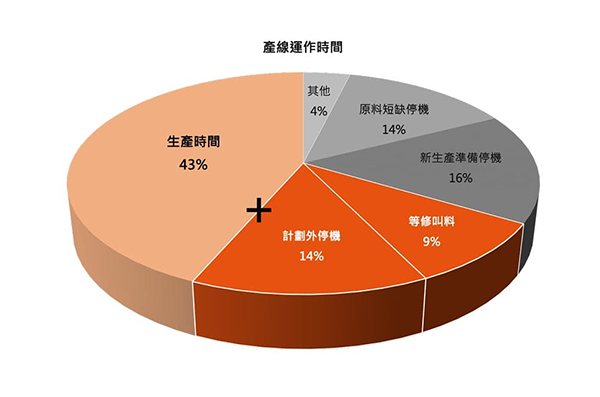

生産ラインの停止を防ぎ、稼働時間を増加

予知保全計画を策定することで、生産ラインの管理を効率化し、突発的な設備保守や部品待機時間を回避。

生産ラインのタスクをより効率的に実行し、利用可能な稼働時間を最大 23% 伸ばすことが可能。

効果:効率的な生産ラインのスケジュール管理

早期異常検知で大きな損失を防止

設備の故障を事前に予測し、異常兆候を検知した時点で即座に修理や部品調達計画を開始。

これにより、設備の予期せぬダウンタイムや深刻な損傷を防ぐ確率が最大 95% に向上。

効果:摩耗や劣化のリスクを低減

設備の良品使用期間を延長

設備の健康状態に基づいたメンテナンスを実施することで、設備寿命を最大限に延ばし、

過剰なメンテナンスを防止しつつ、設備の運用効率を向上。設備の使用効果を約 53% 向上可能。

効果:過剰な保守作業を回避