回転機器の監視

技術理念|回転機器の監視ほとんどの産業機械にはモーターが搭載されており、それによって機械的な動作が行われます。そのため、工場には多数のモーター、ポンプ、コンプレッサー、空調設備などが設置されています。もし回転子(ローター)の状態を監視できれば、設備の問題の60〜70%を特定することができます。

なぜ回転子の品質監視が必要なのか? 導入の理由

工場には多くの自動化設備があり、それらのほとんどがモーターを搭載しています。モーターの回転子の状態は、設備が正常に稼働しているかどうかを判断するための重要な要素です。回転子を監視することで、モーターの健康状態を把握し、設備の問題の60〜70%を特定することが可能になります。 スマート製造においては、自動化設備が人の作業を代替しますが、機械自体は状態を伝えることができません。新しい設備であっても完全に問題がないわけではなく、運転中には往復運動による力が発生し、それに伴う振動が生じます。これらの振動信号を測定することで、実際の設備の状態を把握することができます。

どのように実行するか

1. ISO 規格の適用

GoodTech のすべての回転子品質監視システムには、ISO 10816 / 20816 規格が組み込まれています。操作は簡単で、特別なトレーニングは不要です。保守担当者の到着を待たずに問題を即座に解決できます。ソフトウェアはインジケーターライトを使用して設備の状態を表示し、振動測定の知識がないユーザーでもすぐに結果を判断できます。

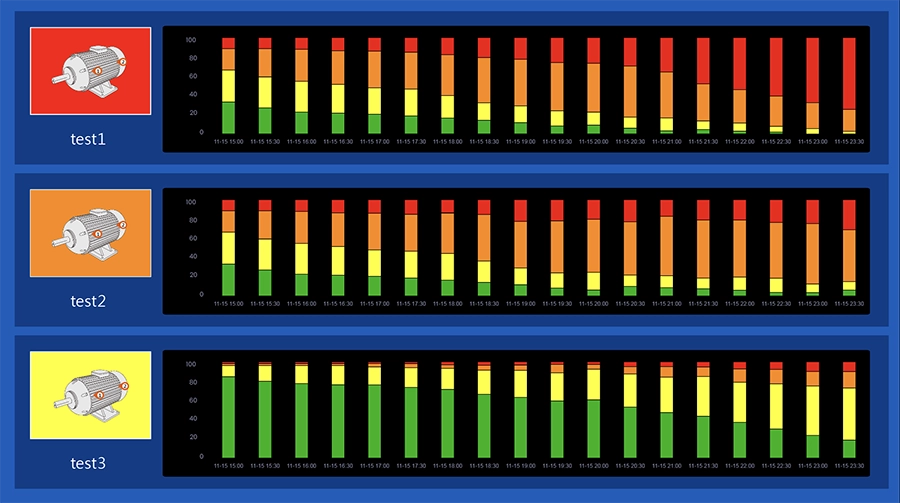

Rule Base の導入

このステップでは、工場内の回転設備(モーター銘板)の出力に基づいて Rule Base を導入します。この段階では、ISO 10816 の管理を活用し、工場内のすべての設備仕様を設定することで、設備全体の可視化管理を実現します。ソフトウェアはすべての設備を 4 つのインジケーターステータス(優良、正常、警告、危険)に分類します。

保守・点検ガイドライン

優良または正常な状態の設備は、特別な措置を必要とせず、継続して運用できます。警告状態の設備は、次回の保守スケジュールに組み込む必要があります。危険状態の設備は、直ちに交換または修理が必要であり、予期せぬ停止のリスクが高いことを示します。

実行方法

2. 特徴値の蓄積と異常要因の分析

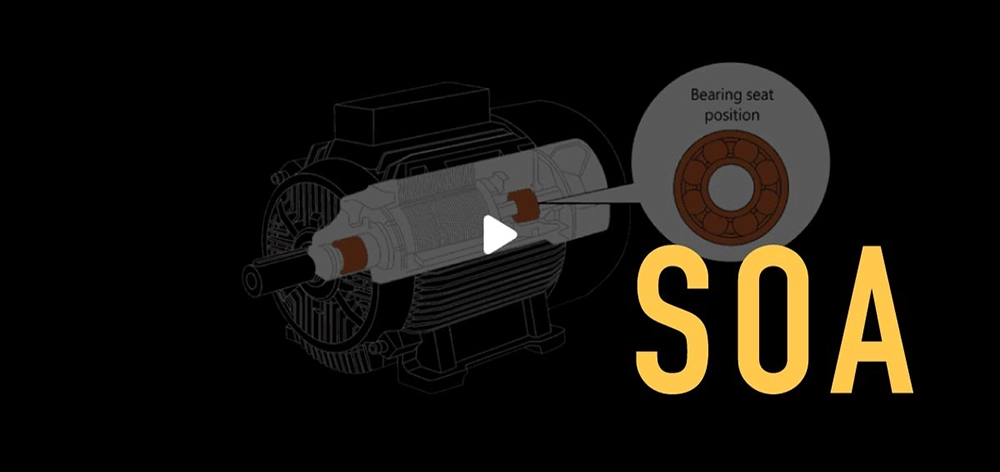

日常の管理プロセスでは、センサーによって収集された複数の特徴値がデータベースに保存されます。特殊な SOA (Spectrum Overall Value) アルゴリズムにより、特徴値が増幅され、異常信号の早期検出が可能になります。 多くの種類の機械設備では、振動測定によって機器の状態を数値化することができます。通常、異常は周波数スペクトルチャートで簡単に識別できます。周波数スペクトルの振動データを定量化することで、SOAと呼ばれる総強度値を導き出すことができます。これはスペクトルデータを無制限に定量化したものです。SOA の変化を監視することで、振動特性の変化を容易に把握することができます。 さらに、この段階では、ユーザーが関心のある特定の特徴値や明確なトレンドを示す特徴に対して、カスタムしきい値を設定することが可能です。

より効果的な SOA アルゴリズム

GoodTech の SOA 値は、市場にある従来の OA 値とは異なります。SOA (Spectrum Overall Value) は、有効な信号と環境システムのノイズを区別します。 SOA の特殊なアルゴリズムはノイズを抑制し、より明確で効率的な分解能を実現します。そのため、従来の市場にあるアルゴリズムと比較して、早期故障検出の効果が4倍に向上します。

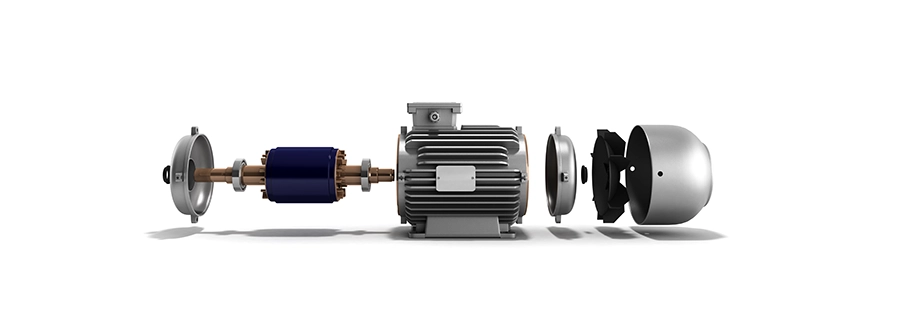

回転設備の異常検出

さまざまなモーター・ローターの振動異常を検出します。振動データは早期指標として機能し、潤滑不足、ベアリング摩擦、シャフトの曲がりの初期段階で、振動スペクトルや振動値から問題の兆候を特定できます。

ローターモーター設備検出産業機器の異常検出

高精度な機器向けの振動測定・分析装置。スペクトル解析、時周波解析、振動伝達率、動的解析などの機能を内蔵し、現場での計測・トラブルシューティングが可能です。

部品の動的信号変化を測定

実施方法

3. AI 予測、最適な意思決定

固德の AI トレーニングソフトウェアは、内蔵の仕様に基づいた監視モデルを自動的にトレーニングします。

(データが蓄積されるにつれて、ソフトウェアは設定された時間ごとに自動的にリトレーニングし、モデルを最適化します)。

この AI 予測モデルは 初期に設定された Rule Base の管理原則を基に最適化されているため、

AI の予測結果は、ユーザーが指定した日数に基づいて傾向を示します。

例えば、ユーザーが「30日間の予測」を指定すると、ソフトウェアは今後30日間の変化トレンドを表示します。

背景の表示は「優良 (Green)」、「正常 (Yellow)」、「警告 (Orange)」、「危険 (Red)」の状態で色分けされ、視覚的に分かりやすくなっています。

実施方法

4. リスク階層化による保守スケジューリング

リスク階層化管理とは?

多くの設備を 単一の保守メカニズム** に依存すべきではありません。

設備の種類が多く、管理が難しいと感じたことはありませんか?

どの設備を優先的に保守するべきか 迷ったことはありませんか?

効率的な作業計画 を立て、保守の効率を向上させるにはどうすればよいのでしょうか?

リスク階層化管理 を実施し、設備の重要度に応じた 検出しきい値レベル を設定することで、

設備の重要度に基づいた保守計画を立てることができます。

このアプローチにより、重要な設備の健全性をより適切に管理 し、

保守プロセスの効率を大幅に向上 させることが可能になります。

推奨される設備分類指標

生産能力

関連性

安全性

関連性

メンテナンス

頻度

メンテナンス

コスト

予備設備

可用性

交換部品

難易度

標準化管理の実施

設備レベルに応じた管理基準の適用

設備の優先レベルに応じて異なる管理基準を適用します。

それぞれの基準は信号灯で結果を表示し、緑色は合格、赤色は不合格を示します。

いずれかの基準で赤色が点灯した場合、設備が異常であることを意味し、直ちに停止して点検・修理を行うことを推奨します。

Support

その他のローター関連事例