保守速度が7倍向上、年間メンテナンスコストを削減

質問集|保守速度が7倍向上、年間メンテナンスコストを削減設備が異常を起こす前に予防保守を実施し、機械の故障や機能不全を防止します。予防保全には、テスト、測定、調整、部品交換、清掃などの作業が含まれます。

導入の理由

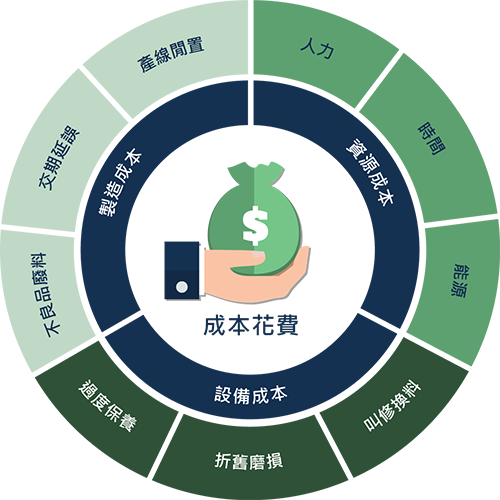

無駄な保守コストをかけ続けていませんか?

設備が異常を起こす前に予防保守を実施

無駄な保守コストをかけ続けていませんか? まだ使える設備を廃棄する必要はありますか?

予知保全(Predictive Maintenance、PDM)は、設備の正常な稼働状態を維持するために、

整備担当者が実施する保守活動です。初期異常の段階でシステム的に検出・監視・修正を行い、

問題が発生する前や、初期異常が重大な故障へ発展する前に対応することで、

機械の損傷や故障を防止します。これには、テスト、測定、調整、部品交換、清掃などの作業が含まれます。

実施方法

積極的なメンテナンス、変動要因を管理

適切なタイミングで保守計画を立案

完璧な機械は存在せず、すべての機械は稼働時に振動を伴います。この振動の特性を活用することで、

設備の品質を管理するための基準と手法を確立できます。しかし、機械は人為的な操作や時間の経過によって

徐々に劣化していきます。

使用者として設備の劣化を完全に防ぐことは不可能ですが、

事前の異常検知や測定を活用して設備の寿命を延ばし、

適切なタイミングで保守計画を立案することは可能です。

製造業の現場では、製造装置の状態を適切に管理することが不可欠であり、

その理解を深めることで、より優れた製造プロセスと最適なパラメータ設計を実現し、

高品質かつ安定した製品を継続的に提供できるようになります。

実施方法

工場のメンテナンス習慣の進化

メンテナンス計画の見直しで設備寿命を延ばす

故障修理 CBM(事後保全):機械が故障してから修理する

予防保全 PM(時間基準保全):定期的なスケジュールに基づいて保守を実施する

予知保全 PDM(予測メンテナンス):現存する問題を特定し、最適な修理時期を予測。

メンテナンス計画を修正し、機械の全面的な故障を防ぐ

予測と健康管理 PHM(予測的健康管理):損傷要因を減らし、保守作業を最適化し、設備の寿命を延ばす

実施方法

理想的な予知保全

品質向上とデータ化による管理

メンテナンス手法は、従来の定期保全から予知保全へと進化しています。

つまり、さまざまな測定技術を活用して、設備の健康状態を把握することです。

機械にわずかな異常兆候が現れた時点で即座に検出し、修理計画を立てることで、

生産設備の品質と信頼性を維持し、予期しないダウンタイムを防ぎます。

また、データ管理を活用することで、生産品質の向上や機械の全面的な故障を防ぎ、

設備の寿命を延ばすことが可能です。

理想的な予知保全とは、

・設備の稼働を妨げない

・生産性や品質に影響を与えない

・設備を分解せずに検査可能(非破壊検査)

・機械に損傷を与えない

・異常の発生原因を特定できる

・異常の追跡が可能

実施方法

機械の健康診断と兆候

振動の発生

振動の変化は機械の動作状態の変化を示し、振動が大きくなると機械に問題が発生している可能性があります。

振動は機械の状態を示す指標であり、振動を低減するには、その原因となる力を抑制する必要があります。

この力は、例えば「不均衡」や「芯ズレ」など、機械の特定の問題に起因する場合があります。

機械で測定される振動は、多様な周波数、振幅、位相角の組み合わせによるものです。

振動を完全にゼロにすることは不可能ですが、一定の範囲内に抑えることは可能です。

実施効果

予知保全による不要なコスト削減

製造プロセスに潜む隠れたコスト

設備を工場に持ち込み保守を行う場合や、社内の技術者が点検・修理を行う際、

サポート担当者が設備の点検や部品交換を検討します。しかし、時には単に定期交換のために

新しい部品へ交換したり、機械を分解して異常箇所を探し、すべての部品を交換してしまうことがあります。

これにより、時間や人員が無駄に消費されてしまいます。

さらに、故障の原因が判明した際、一部の部品が海外から取り寄せる必要がある場合、

長い納期が発生し、修理までの待機時間が増加します。

修理が完了し、設備が工場へ戻ったとしても、

実際に生産性が向上したかどうかをどのように評価するのでしょうか?

稼働率が向上しなければ、これらのプロセスもまた無駄になってしまいます。

近年、製造業では生産ラインの製品歩留まりと生産性の向上が重要視されています。

工場の製造プロセスが細分化されるにつれ、製造設備の動作要件もますます高度化しています。

当社のシステムでは、設備のオンラインモニタリングを実施し、

設備の状態を把握し、大量のデータを収集することで、

予知保全(予防保全)の計画を立案します。これにより、

事前に設備の異常兆候を検知し、予期せぬダウンタイムを防止し、

生産ラインの安定稼働、製造品質の維持、設備の健全性の確保を実現します。

さらに、製造プロセスの最適化、コスト削減、生産ラインの良品率および生産性向上を達成できます。

設備の問題の根本原因を特定し、適切に異常を解消することで、

最適な予知保全ソリューションを実現し、

隠れたコストの発生を防ぎ、損失を最小限に抑え、

さらなる利益創出につなげます。