AIoT スマート工業 IoT

技術理念|AIoT スマート工業 IoT各種センサーを活用し、リアルタイムで設備データを収集・分析。AI のトレーニングアルゴリズムを組み合わせることで、設備の故障発生タイミングを効果的に予測し、ユーザーが最適な意思決定を行えるよう支援します。

なぜ工業 IoT が必要なのか?導入理由

機械設備は「話す」ことができません。その状態を把握し、データを送受信して他の設備と連携し、場合によっては人手を削減するためには、工業 IoT が必要です。

簡単に言えば、工業 IoT とは、機械とユーザーの間のコミュニケーション手段です。

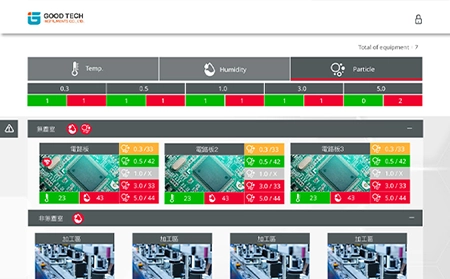

工業分野では、工業 IoT の普及が進んでおり、例えば、工場環境関連の物理データ測定:スマートメーター、温度・湿度管理、生産ライン管理、在庫管理などが一般的です。

設備信号の監視:生産ラインのカウント、設備異常ログ、内蔵センサーのモニタリングなど、多くの分野で活用されています。

また、ダイナミックエッジコンピューティングを活用したロボットアーム、プレス機、自動溶接などのアプリケーションも増えています。

工業 IoT の主な役割は、機械間通信を実現し、生産プロセスのビッグデータを収集し、最終的にエッジコンピューティング、機械学習、AI を用いたデータ分析を行うことです。

これにより、機械が自ら感知・学習・意思決定・実行・適応できるようになり、最終的に生産ラインの自動化、製造効率と信頼性の向上、工場管理と制御の最適化を実現します。

工業 IoT の普及はスマート製造の推進に欠かせず、工場がスマート工場へと変革できるかどうかの重要な鍵となっています。

現在、一般的な IoT 通信環境には、イーサネット(Ethernet)、Wi-Fi、3G、4G、Bluetooth、ZigBee、RFID、NFC などがあります。

省人化

設備の状態把握

工場管理

プロセス最適化

意思決定・制御

産業変革

特長説明

固徳の工業 IoT とは?

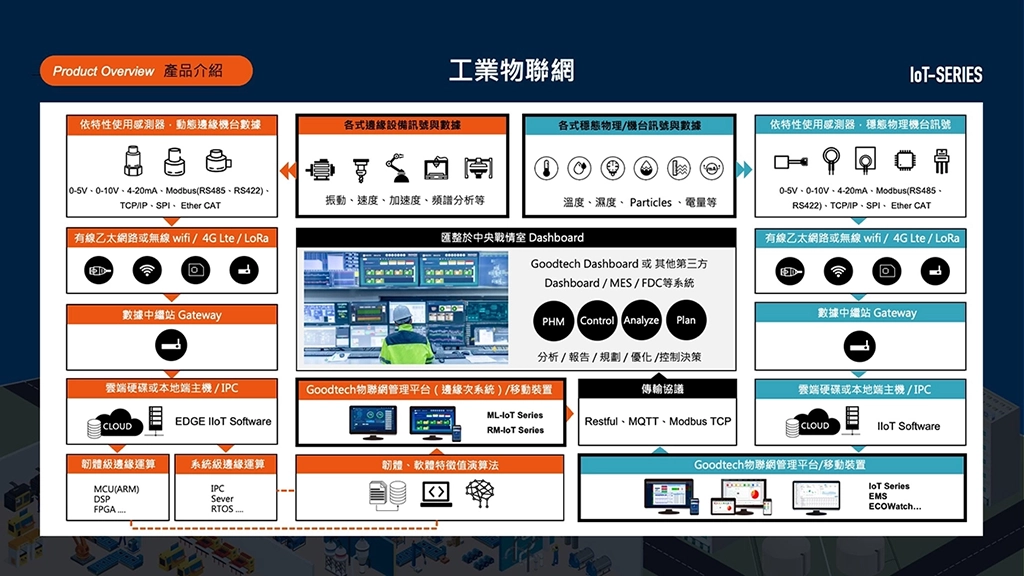

監視とデータ伝送方式を活用し、得られたデータを分析することで、IIoT(工業 IoT)は 2 つのカテゴリーに分類されます。 1. Edge IIoT(エッジコンピューティングを活用した動的 IoT) - 機器の動的信号処理を行い、リアルタイムでデータを加工・分析。 2. IIoT(安定した物理信号の伝送) - 温度・湿度・圧力などの物理データや、設備の稼働ログを監視・記録。

Edge IIoT - エッジコンピューティングを活用した動的信号処理:

動的データの処理と伝送を行うエッジ IoT は、一般的な IoT システムよりも複雑な分散アーキテクチャを採用しており、単なるデータ収集とは異なります。 例えば、温度データを取得する際、単なる数値ではなく、温度変化の速さ などの指標を生成します。 これにより、大量のデータを圧縮・最適化し、AI アルゴリズムと機械学習を組み合わせて、ユーザーが本当に知りたい情報へと変換します。 また、異常検出のためのしきい値設定も可能となり、機器や生産ラインの最適化を実現します。

Edge IIoT - エッジ IoT:

単なるデータ収集ではなく、当社独自のアルゴリズムを活用し、複雑な信号を簡素化。 ユーザーは複雑な設定を行う必要がなく、二次処理を経ることなく、必要な情報を直接取得できます。

IIoT - 安定した物理信号の伝送:

温度・湿度・圧力などの環境パラメータや、設備のログ(異常記録・カウントデータなど)を取得し、監視システムに表示します。 0-5V、0-10V、4-20mA、Modbus RTU など、多様な信号プロトコルに対応し、設備管理を効率化します。

EDGE IIoT エッジ IoT 特長紹介

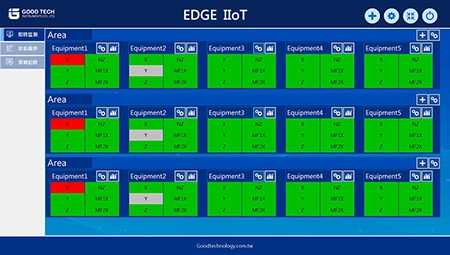

エッジデバイス監視に最適なツール - EDGE IIoT

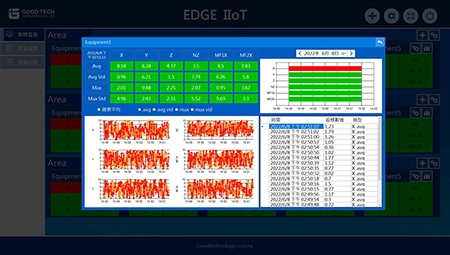

自動化生産ラインには多様な設備があり、それぞれ異なる監視項目が求められます。 多くの精密機器には温度・圧力などの監視機能が内蔵されていますが、実際にはエンジニアがデータを手作業で収集・比較し、判断する必要があり、膨大な時間と労力がかかります。 このような膨大なデータを EDGE IIoT エッジ IoT で管理することで、エンジニアの負担を軽減し、より的確な意思決定が可能になります。 また、自動化・半導体工場で懸念される ネットワークセキュリティ の問題についても、EDGE IIoT はローカルネットワーク内でデータ処理と保存を行い、クラウドを使用せずに運用可能 です。これにより、情報漏洩や外部攻撃のリスクを低減できます。

エッジコンピューティングとは?

カスタマイズ監視

監視項目に応じて

カスタムしきい値

人的経験を追加可能

ローカル演算

セキュリティ問題の心配なし

無制限アーキテクチャ

監視ポイントを無限に拡張可能

重要データ

見たい情報だけを表示

異常警報

メール・LINEで通知

動的エッジ信号処理を実現する EDGE IIoT

エッジコンピューティング + 組み込みファームウェア / IPC システムで機械の動作を制御

物理データをエッジ処理し、実際に必要な監視項目へ変換

例:

- 温度 + 時間因子 → 冷却 / 加熱速度(温度データから温度差を把握)

- 圧力 + 時間因子 → 減圧 / 加圧速度(圧力変化率を計算)

- 機械振動信号 → 特定動作時のみデータ取得(不要なデータをカット)

- 位置情報 x N → 水平度 / 傾斜角(位置情報を解析し、角度を算出)

目的:

1. 物理データをエッジ処理し、実際に必要な監視データへ変換

2. 監視データのしきい値を設定し、自律的な管理を実現

3. 原始データから特徴量を抽出し、設備・生産ラインを最適化

ファームウェアレベルのエッジコンピューティング EDGE IIoT の応用事例

チップと組み合わせて機械の動作を把握:ウェーハロボットアームの動作品質監視への応用

半導体工場の製造プロセスは非常に複雑で精密であり、ウェーハ(Wafer)の価値は高いため、 ちょっとした機器の異常でも大量の不良品やスクラッチが発生し、大きな損失につながります。 そのため、すべての製造工程では、設備の安定性と信頼性を確保する必要があります。 EDGE IIoT エッジ IoT を活用することで、重要な製造設備を監視し、 機器の状態を把握することで、安定した生産ラインを維持し、各製造プロセスの品質を確保できます。

チップと組み合わせて機械の動作を把握:サーボモーター電流品質監視への応用

サーボモーターは機器の重要な中核部品であり、高信頼性の電源電流には短絡や過負荷保護機構が備わっています。 しかし、生産ラインでは 重要な設備のモーターを簡単に停止させることはできません。 そこで、EDGE IIoT エッジ IoT を活用し、電流数値を監視することで モーターの負荷が過大になっていないかを判断 します。 また、ユーザーはしきい値を設定し、異常時に即座にアラートを発信することで、適切な判断を迅速に行うことができます。

システムレベルのエッジコンピューティング EDGE IIoT の応用事例

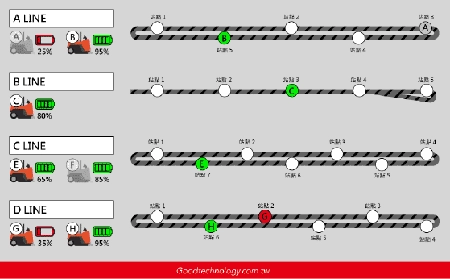

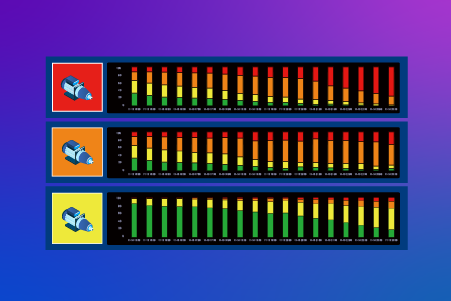

IPC を組み合わせて機械の動作を管理:ロータリー機器の長時間監視への応用

工場には多数のブランドや種類のロータリーモーター機器が各所に分散しています。 重要な設備のロータリー機器に異常が発生すると、生産ラインの停止や不良品の発生につながる可能性があります。 EDGE IIoT エッジ IoT を活用し、異なる工場エリアや形態のロータリー機器を統一的に監視します。 ロータリー機械の非回転部位の振動データを測定し、機器の健康状態を評価・監視することで、 予知保全、事前メンテナンス、無警告の停止を防ぐことができます。 IMS-PR モーター・ローター巡回検査分析装置 を組み合わせ、巡回検査マップを作成し、 正確にロータリー機器の健康状態を把握できます。

IPC を組み合わせて機械の動作を管理:周期生産設備の品質監視への応用

生産ラインに大きく影響を与える周期的な設備は、機械アームやプレス機などの繰り返し動作を伴う装置の 個別監視 を行うことが可能です。 EDGE IIoT エッジ IoT の画面上で統一的に表示し、小規模なオペレーションセンターを構築できます。 これにより、AIoT スマートファクトリーの競争力向上、産能維持、不良品の防止、歩留まり向上 などが可能になります。 詳細なデータ解析は、VMS®-ML 機械学習スマート監視システム によって管理されます。

IIoT 安定した産業用IoT 特長紹介

環境モニタリング & 安定したデータ管理の最適ツール IIoT

環境が設備に与える影響は、長期的なモニタリングと観察が必要です。 しかし、工場の自動化設備には莫大なコストがかかるため、ユーザーは可能な限り予算を削減しつつ、同等の効率を維持できる解決策を求めています。 固德が開発した IIoT(産業用IoT) は、測定効率を向上させ、ユーザーが問題をリアルタイムで発見し、修正できるようにします。 これにより、時間とコストの節約 が可能になり、予算の削減にも貢献します。

IIoTと設備の予知保全

自由度が高い

各種センサー対応

しきい値のカスタマイズ

人の経験を組み込める

ワイヤレス通信

配線コスト削減

無制限の拡張性

無制限にモニタリング点を追加可能

あらゆる画面サイズ対応

さまざまなモニターに適用

異常時アラート

メール・LINEで通知

安定的な物理データ / 機械信号の監視 - IIoT

自動化技術の発展に伴い、センサーも最適化・更新され続けています。ますます多くの高度な演算技術を統合したセンサーが登場し、工場の測定方法をさらに進化させています。

固徳(Good Tech)は、異なる工場エリアの長時間稼働する設備と監視すべきデータ機能に応じて、完全な測定プロセスを計画します。

環境設備の要件に応じて、適切なタイプのセンサーを組み合わせ、工場の要件に基づいたデータ伝送方式を計画し、工場の中央サーバーに送信することで、リアルタイムで警報を発し、安定的なシステムを完全に監視します。

物理データ:温度、湿度、圧力、微粒子(Particle)、光検出、光度計、水検出、液位、静電気など。

機械信号:カウント、センサー、異常記録、ログ、加速度、動作検出、位置、磁気、電流、電圧など。

目的:センサーで収集したデータを分類し、ユーザーがしきい値を設定して管理できるようにする。

重要な特徴:

1. エッジノードで物理量を解析し、送信(システムへ戻して処理しない)

2. 接続断絶防止設計(デュアルプロテクション機構)

3. 断線 / 警告機能

4. 柔軟な監視ポイント拡張

5. 多様な信号形式に対応:0-5V、0-10V、4-20mA、modbus RTU、modbus TCP、I²C(Inter-Integrated Circuit)、RS485…

温度

湿度

圧力

照度計

光検出

水検出

液位

加速度

動作検出

柔軟性

行動

パルスカウント

磁力

電気抵抗

交流電流

直流電流

電圧

粒子

工業安全 IIoT 応用事例

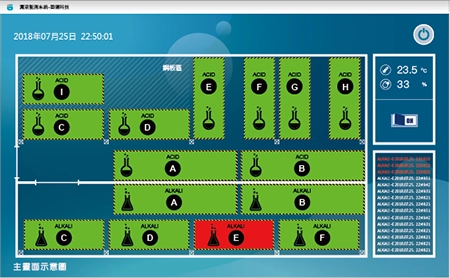

工場では工業安全が常に強調されていますが、依然として多くの課題が残っています。特に作業員の安全は最も重要な問題です。工場では適切な工具や安全設備を使用することが求められますが、もし 自動監視システムが適時に警告を発することができれば、労働災害の発生リスクを大幅に低減できます。

工業安全と環境モニタリングは切り離せない関係にあります。統一された検査基準を確立し、定期的な点検・保守フローを整えることで、工場の安全性を向上させ、設備の異常による予期せぬリスクを低減できます。

工場の安全管理はスマート化する必要があります。そのためには、システム性、即時性、信頼性 が求められます。IIoT 産業用IoTは、さまざまなセンサーと統合し、多様な測定データを受信し、監視画面を可視化できます。また、ランプ表示を活用することで異常を即座に判断し、警告を発することが可能です。この仕組みにより、リアルタイムの状況把握、遠隔監視、データの記録を一元的に管理できます。

工場環境に異常が発生した際には、即時に警告を発信し、作業者へ直感的な形で通知することで、工場内での労働災害の発生を効果的に防止できます。また、長期間の監視が必要な設備 に対しても、状態の変化をリアルタイムで把握し、トレンド分析を行うことで、保守計画を最適化できます。これにより、環境や設備の問題を適時に発見し、メンテナンスの人員負担を削減することが可能になります。

漏液ワイヤレス監視システム

漏液ワイヤレス監視システムは、工場内の漏液リスクを特定し、環境要因を考慮したカスタマイズ設計を提供します。多様なセンサーやブザーを統合し、リアルタイムで監視と警報を発信することができます。これにより、異常発生時に即座に対処が可能となり、労働災害の発生を未然に防ぐことが可能 です。また、リアルタイムの安全監視を実現し、設備の異常検知と早期対応を強化します。

製造プロセスへの影響 IIoT 応用事例

製造プロセスにおいて、IIoT はリアルタイムのデータ監視を提供し、オペレーターが常に製造状況を把握できるようにします。これにより、即時の調整が可能となり、プロセスの安定性を確保し、問題発生時にも迅速に対応できます。

IIoT は単にプロセスデータを収集するだけでなく、それらを深く分析し、潜在的な問題や改善の機会を特定できます。機械学習や人工知能(AI)技術を活用することで、製造プロセスのトレンドを予測し、生産フローの最適化、生産性と品質の向上 を実現します。

環境微粒子監視システム

一部の製造プロセスでは、空気中の微粒子(Particle)の濃度が製品の品質に大きな影響を与えます。例えば、半導体製造では、製造過程で微粒子がチップ上に付着すると、電子部品の動作を妨げる可能性があります。そのため、クリーンルーム内の微粒子濃度の管理は極めて重要です。

環境要因監視 IoT

設備電力監視システム

無人搬送車(AGV)は工場内で重要な物資を運搬する役割を担っています。しかし、長時間にわたり低電力または電力切れの状態が続くと、物資供給の遅延や中断を引き起こし、製造プロセスの停止や工場の運営効率低下につながります。

IIoT を活用した電力監視システムにより、AGV のバッテリー状態をリアルタイムで監視し、事前に警告を発することで、生産ラインの安定運用を支援します。

環境持続可能性 IIoT 応用事例

IIoT(産業用モノのインターネット)を ESG(環境・社会・ガバナンス)の持続可能な環境分野に活用することで、企業の環境目標やビジネス運営の持続可能性を高めることができます。

IIoT 技術は、環境持続可能性の実現に加え、企業の運営効率やコストパフォーマンスの向上にも貢献します。しかし、IIoT の導入にはデータのプライバシーやセキュリティの課題が伴うため、データの機密性や完全性を確保することが不可欠です。

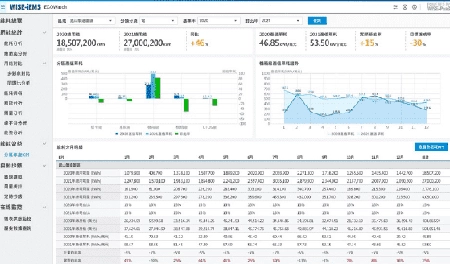

スマート電力管理システム

企業が ESG を実践するための第一歩として、多くの場合、電力管理から始めます。

スマート電力管理システムは、工場のピーク時・オフピーク時・半ピーク時の電力使用量や炭素排出量を管理することができ、企業の ESG 計画の迅速な実行を支援します。

スマートエネルギー管理システム

スマートエネルギー管理システムは、ISO 50001 エネルギー管理規格に基づき、エネルギー管理を最適化し、コスト削減と効果向上を実現します。

また、政府の省エネルギー・CO2削減規制にも対応し、年間 3~5% のエネルギー削減が可能です。

AI Optimize 最適化プロセス

ISO 規格 + AI 予測

連続運転される回転機械監視システムに特化した AI 予測モデル です。

本モデルは、最初に設定された Rule Base(ルールベース)管理原則 を基盤に最適化されており、

従来の ISO 10816 / 20816 の管理基準と 残存寿命予測(RUL:Remaining Useful Life) の要素を統合して設計されています。

データのクレンジングや ラベリング分類 はすべて自動化されており、

ユーザーは最初に回転機械の仕様と予測したい時間を選択するだけ で運用可能です。

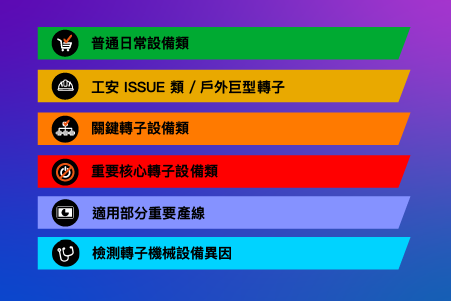

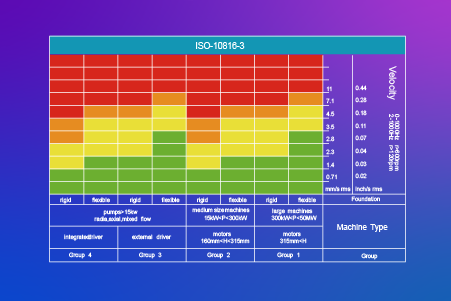

1. 設備リスク階層管理

設備の重要度に応じた階層管理を実施し、巡回点検、オンライン監視など異なる監視方法を適用。

2. ISO 回転機械基準 & カスタムしきい値

専門家の規格システムを簡単に適用し、色分けで回転機械の品質を分類。または経験値を活用し、しきい値を設定して管理。

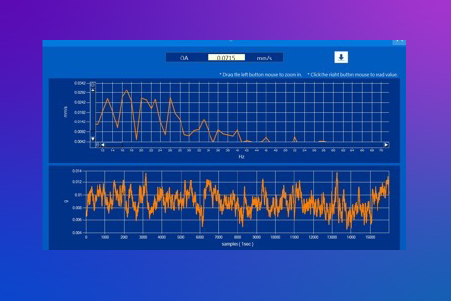

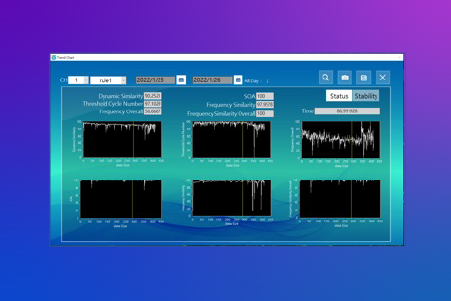

3. 特徴値の収集と傾向分析

周波数スペクトルを基に異常診断を提供。特徴値を蓄積し、VRMS振動信号データとAI演算によるクロス分析を実施。

4. AI 予測による劣化トレンド分析

Rule Base 管理原則に基づき、内蔵仕様を活用した監視モデルをトレーニング。AI 予測で設備の老朽化・劣化度合いを予測。

機械学習 + AI トレーニング

周期的な設備監視システムに対応するため、基盤となる重み付けは、大量の特徴値データの収集、良・不良機械データの蓄積を通じて構築されます。 機械の種類や特性に基づき、AIトレーニングエンジンを活用して各特徴値を抽出し、設備運転時の重要度に応じて最適な重み付けを実施。 その後、AIによる予測学習を行い、異常発生の可能性を予測し、設備状態を把握します。

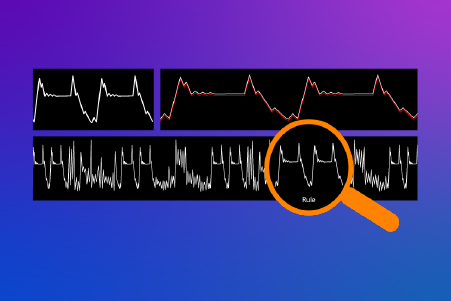

1. 信号追跡・識別・ターゲット信号の取得

システムは正確な製造プロセスに基づき基準を確立し、自動で信号を追跡・識別。ターゲットを取得し、監視を実施。

2. モデル評価・特徴値クリーニング・オンライン監視

設備の動作を評価し、データを収集。クリーニング後に特徴を抽出し、リアルタイム監視を実施。

3. 特徴値トレンド・トレンド管理

各種特徴値を蓄積し、トレンドを分析。機械の老朽化状況を事前に把握し、二次しきい値トレンド管理を実施。

4. AI 再トレーニング・現場監視の最適化

継続的なAIトレーニングを通じて、異常発生の可能性を予測。設備状態を把握し、監視の最適化を実現。