機械の健康基準を確立し、不良品をゼロに

なぜ必要なのか?

設備機械の健康基準を確立する

機械学習とは何か?

簡単に言うと、機械学習とはコンピュータープログラムがデータを蓄積し、それらのデータを基に特殊なアルゴリズムを用いて自動で分析、統計、判断を行い、最終的には自律的に決定や分類、さらには予測を行う技術のことです。ユーザーが精度を向上させ、より良い意思決定を行うのに役立ちます。

機械学習は人工知能(AI)の一分野であり、AIの研究は「推論」「知識」「学習」に重点を置いた歴史的な流れを持っています。機械学習はAIを実現するための手段の一つであり、機械学習を活用することでAIの問題を解決できます。

近年、産業設備は高性能な測定技術に依存して、生産ラインの製品良率や生産量を向上させています。また、測定結果と大量のデータを収集することで、設備の性能向上にも活用されています。そのため、設備の状態を自律的に判断し、予期せぬトラブルの発生を防ぐ技術が求められています。

固德科技のOLVMS®-ML機械学習スマートモニタリングシステムは、各種機械設備の動的監視に特化しており、ユーザーが簡単に健康基準を設定できるようになっています。システムは蓄積されたデータをもとに学習し、統計的分析と判断を行い、企業が予知保全計画を策定し、設計者が生産ラインの最適化を図るのに貢献します。

問題解決

機械によく発生する異常動作

各軸方向(モーター)の駆動異常

機械の異常振動

製造プロセスの指定ミス

機械動作のタイミング異常

機械の摩耗・劣化

予期せぬ機械衝突

外部環境からの過大振動

機械の角度異常

工場の製造プロセスがますます精密化する中、設備の動作精度も高まることが求められています。OLVMS®-ML 機械学習スマートモニタリングシステムを活用することで、機器の動作を適切に管理し、異常を検知して解決することで、生産ラインの効率を向上させ、コストを削減することができます。

特徴説明

周期的な生産設備向け

固德が提供するOLVMS®-ML機械学習インテリジェント監視システムは、周期的(反復的)な生産設備の動的監視を目的としています。

ユーザーは簡単に健全性基準を設定することで、システムが動作を学習し、蓄積されたデータを統計分析し、判断を行います。

これにより、業界は予知保全計画を策定し、設計者が生産ラインの設計プロセスを最適化するのに役立ちます。

一般的な測定機器の単機能使用とは異なり、固德のOLVMS®-ML機械学習インテリジェント監視システムは、

自動的に複雑な機械動作を学習・記録し、設備の健康状態を把握し、機械故障・老朽化・位置ずれなどの様々な複雑な動的挙動を予測できます。

迅速学習

迅速にターゲット信号を選択し、学習動作を確立。

即時測定

設置前・設置後を問わず、迅速に設置可能。

自動識別

動作をリアルタイムで識別し、正しい周期を抽出・比較。

マルチタスク検出

複数の識別アルゴリズムを同時に実行し、状態を検出。

インテリジェント計算

AI人工知能の計算を提供し、参考データを入力可能。

結果表示

すべてのアラートは外部I/O出力と連携可能。

特徴説明

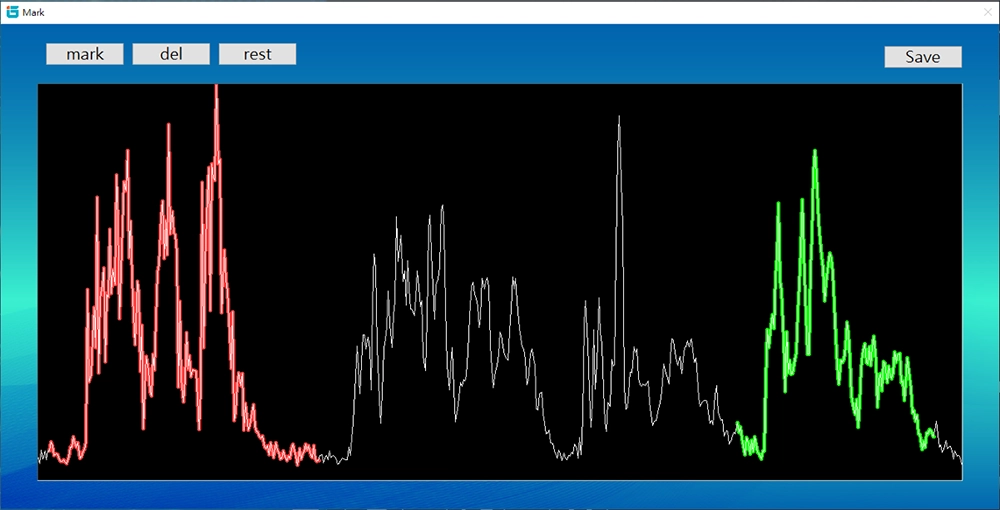

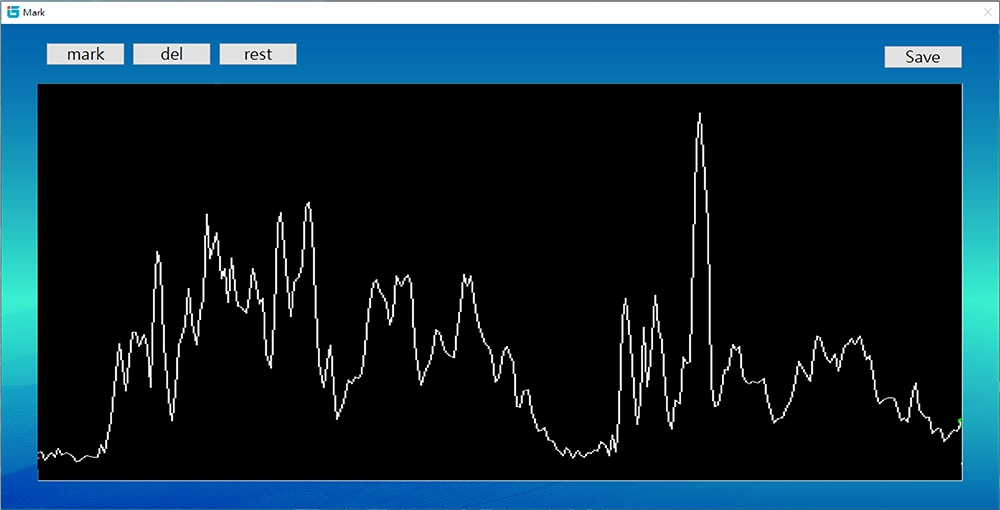

人の経験を移植し、目標動作周期を迅速に学習

OLVMS®-ML機械学習インテリジェント監視システムでは、ユーザーが監視すべき健康状態のパターンを自由に設計できます。

繰り返しまたは部分的な繰り返しの生産動作をリアルタイムで迅速に学習(キャリブレーション)し、

「人」の経験を基盤としたルールベースの監視へと転換します。

正確な機械動作信号を学習し、監視が必要な重要なセクションのみを記録することで、不要な信号の収集を防ぎ、

重要な領域の監視に集中できます。

生産ラインの製品加工品質監視を、機械との直接的な接続なしで実行できます。

システムは機械動作の異なるシナリオを学習し、機械が異なる動作を行う際には、

内部のモデルライブラリとリアルタイム信号を比較し、同じ信号を識別して監視モデルに適用します。

内蔵監視モデル:振動、周波数、位相、ウェーブレット、標準偏差、安定性などのアルゴリズム。

特徴説明

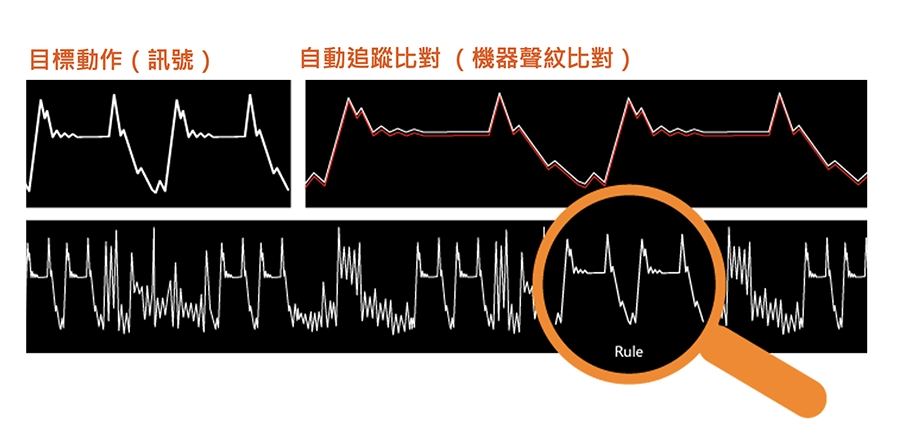

自動的に目標加工信号を追跡し、リアルタイムで結果を判定

システムは、異なる機械動作シナリオのモデルを学習・記録し、機械が異なる動作を行う際に、モデルライブラリとリアルタイム信号を比較し、 一致する信号を特定して監視を行います。製造プロセス中に機械動作の異常や外部干渉が発生しても、自動追跡識別技術により、 同じ周期動作のデータ信号かどうかを正確に判定し、その結果を評価します。

機械の声紋マッチング

機械の声紋マッチングとは、音声のユニークな声紋特性を分析・比較することで、個体の識別を行う技術です。

声紋は人間の指紋と同様に、周波数、音調、話速、発音方法などの固有の特性を持ち、それらが「音声指紋」となります。

機械の動的信号を収集することで、人間の声紋と同じように、それぞれ独自の特性を持つことになります。

自動追跡識別技術は、簡単に言えば、動的信号からスペクトル特性、振動パターン、動的変化などの特徴を抽出し、

これらの特徴を基にマッチングアルゴリズムを用いて、必要な動的信号かどうかを判定する技術です。

システム内蔵監視モデル:振動、周波数、位相、ウェーブレット、標準偏差、安定性などのアルゴリズム。

特徴説明

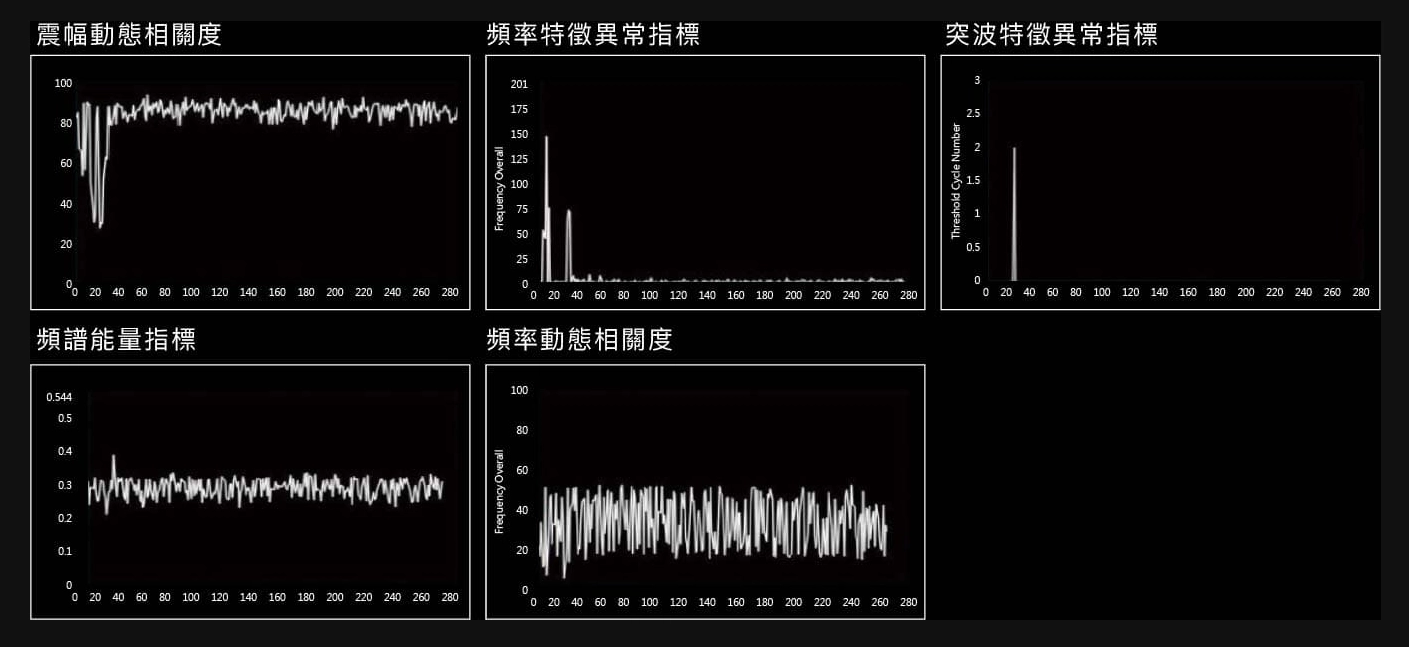

異常イベントの待機・機械特性識別蓄積技術

振幅動的相関度:周期的な製造動作の安定性を示します。下降傾向は設備の不安定化や劣化の兆候を示します。

周波数特性異常指標:製造プロセス内で、装置の内部または外部に発生する異常周波数の程度を示します。

スパイク特性異常指標:製造プロセス内で、装置の内部または外部に発生する異常スパイクの程度を示します。

スペクトルエネルギー指標:製造プロセス内で、装置の各移動部品や構造の安定性を示します。

周波数動的相関度:周期的な製造動作の周波数安定性を示します。下降傾向は設備の不安定化や劣化の兆候を示します。

すでに加工動作や製造プロセスの分類が完了しており、クリーンなプロセスデータベースを直接イベント実行トレーニングに適用できます。

人の経験を移植 ⮕ リアルタイム監視 ⮕ トレンド管理 ⮕ データクリーニング ⮕ AI化

特徴説明

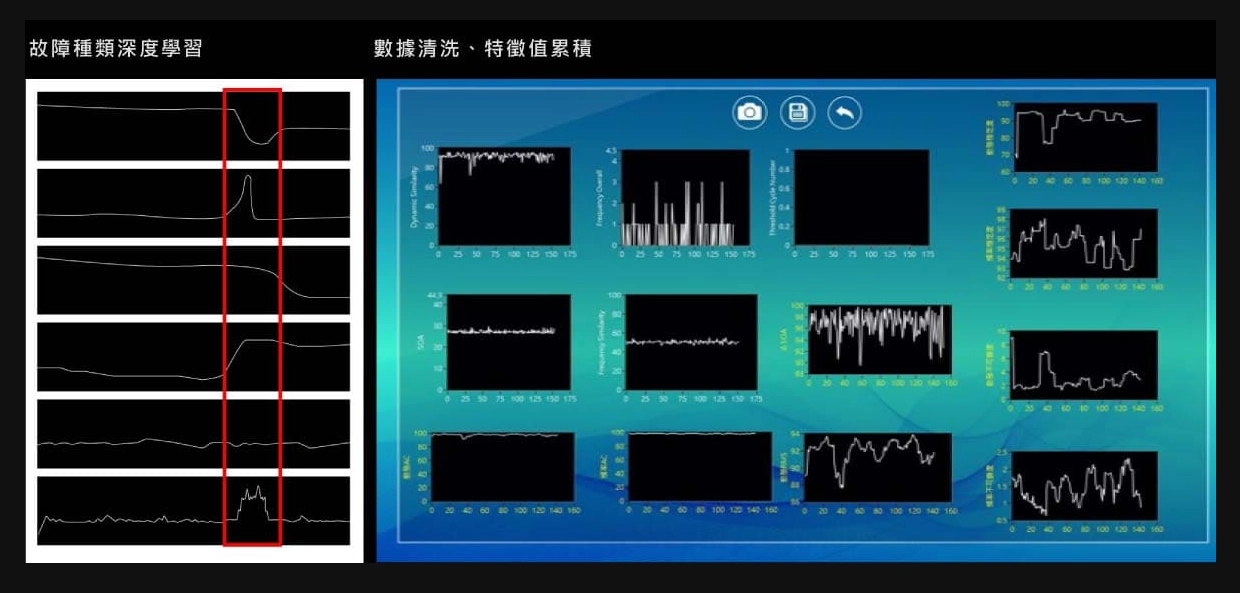

AI計算パラメータを提供し、トレンドグラフと統合

OLVMS®-ML機械学習インテリジェント監視システムは、高性能な測定方式を採用し、動的な機械信号動作を学習しながら、

AI人工知能の計算パラメータを提供します。製品開発設計者やテスト担当者は、取得したデータを基に検証や試験を行い、

生産ラインの設計を最適化することができます。

工業4.0の時代とともにAI(人工知能)が急速に発展する中、機械の複雑な動作、簡素化された生産プロセス、

生産能力の向上、製品品質の維持などの産業ニーズが求められています。高性能測定システムによるAI処理を活用することで、

様々な設備の問題を迅速に解決できます。また、ディープラーニングはAI技術の一環であり、

大量のデータを機械に入力し、特定のアルゴリズムによってデータを分析することで、機械が学習し、

判断や予測を行う能力を向上させる技術です。

動作類似度スコア

動的周波数類似度スコア

動作周期内の平均振幅スコア

動作周期内のスパイク数スコア

継続的に最適化される

測定システム

OLVMS®-ML 機械学習インテリジェント監視システムは、現在市場で提供されている産業機械向け測定システムの中でも最先端のシステムであり、 顧客からのフィードバックを基に継続的に最適化されるソフトウェアです。

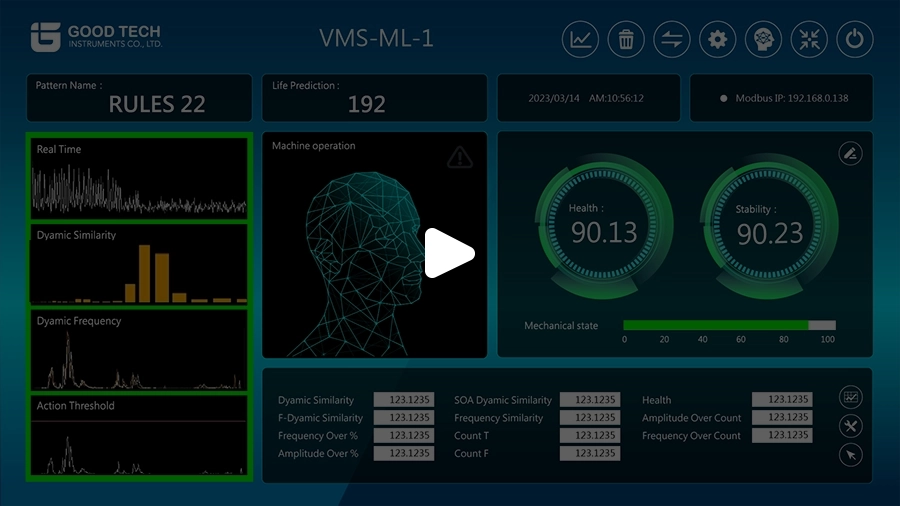

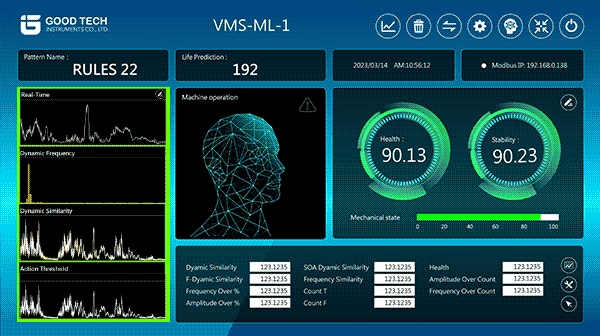

UI機能画面

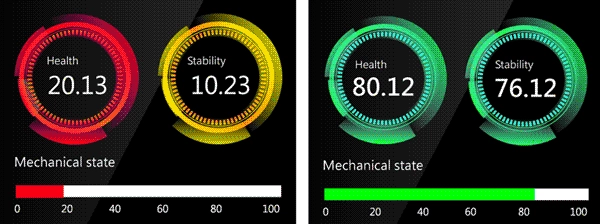

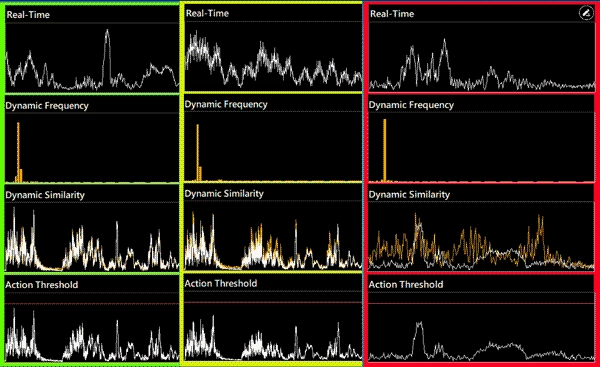

異常識別方法の説明

OLVMS®-ML 機械学習インテリジェント監視システムは、複雑で大量のデータを簡略化し、スコアリングメカニズムを導入することで、

ユーザーが簡単に判読できるよう設計されています。

外層 - 機械の健康度:現在の動的状態を基にしたスコアリング要素には、類似度スコア、振動値超過回数、周波数超過回数、

機械の稼働状況、総合スコアが含まれます。

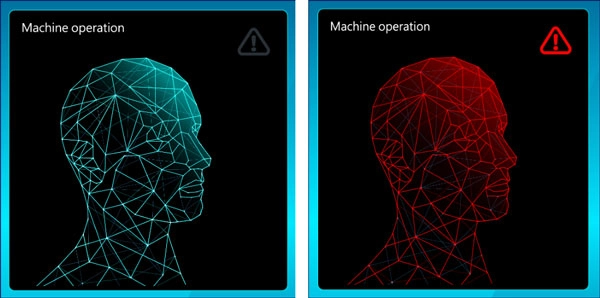

内層 - 動的稼働スコアリング:緑色のランプは正常、黄色は警告、赤色は異常を示します。

リアルタイムの振動動的信号は、設定された基準と自動的に比較され、基準に適合した場合は該当する判定結果が表示されます。

総合スコアリングメカニズム (外層 - 機械の健康度)

衝突信号 (振動値の急上昇) が発生、警告アイコン表示

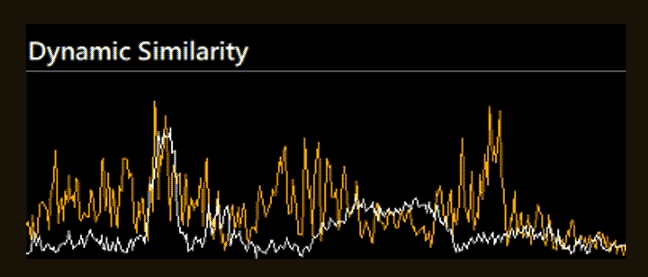

機械状態管理 (内層 - 動的稼働スコアリング)

黄色線:設定された動的信号基準

白色線:リアルタイムの動的信号

アプリケーションプロセス

データ精製プロセス

データ精製プロセスは、複雑な演算とデータをスコアと信号表示(ランプ)に変換します。

アーキテクチャ説明

OLVMS®-ML スタンドアロン単一チャンネル版

OLVMS®-ML 機械学習インテリジェント監視システムは、正確な周期動作を自動的に取得して比較し、 設備の健康状態を評価するだけでなく、業者が改善の参考として活用できるデータを提供します。 これにより、設備の状態を事前に検知し、正常な稼働時間を延長することが可能となります。

OLVMS®-ML スタンドアロン単一チャンネル版 :

● 各種設備の動作が周期的監視に適しているかを評価

● 各種設備の異常検出率、良品・不良品状態の比較

● 単一設備の短期監視記録を取得し、継続的オンライン監視の妥当性を確認

● 平行展開リスクの管理

● 可搬性があり、巡回点検用ツールとして使用可能

● 修理後のバーンインテストによる安定性データ収集と確認

アーキテクチャ説明

OLVMS®-ML スタンドアロン多チャンネル版

OLVMS®-ML スタンドアロン多チャンネル版 監視システムは、4、6、8、10、12、16チャンネルの構成があります。

OLVMS®-ML スタンドアロン多チャンネル版:

● 工場内の設備が集中配置され、最大16台まで対応可能

● 監視対象の機械が固定されており、今後の拡張計画がない

● 単一のコア設備に複数の重要な可動部品があり、リアルタイムで監視管理が必要

アーキテクチャ説明

OLVMS®-ML DDS 分散型アーキテクチャ

OLVMS®-ML DDS 分散型アーキテクチャ 監視システムは、以下の3つの主要コンポーネントで構成されています: ML CORE コア計算システム、エッジデータ取得装置、中央戦略管理システム

● 任意のエッジデバイスと分散型コア計算システムを同一ネットワーク内で運用可能

● 同一ネットワーク内で分散型コア計算システムの追加が可能

● 同一ネットワーク内でエッジシステムの追加が可能

● 分散型コア計算システムは最大24チャンネルのエッジシステムをサポート

● ソフトウェアはこのシステムを通じて一括更新

● エッジシステムのチャンネル構成:1、8、16 チャンネル

生産ラインのAI化

不良品を徹底排除

工業生産において、製品品質は最も重要な要素です。

OLVMS®-ML 機械学習インテリジェント監視システムは、

生産ラインを監視し、異常を早期検知することで、不良品の発生を未然に防ぎます。

使用メリット

業者が活用できる改善の指標を提供

OLVMS®-ML 機械学習インテリジェント監視システムは、自動的に正確な周期動作を取得して比較し、リアルタイムで結果を判定します。

この判定結果により、設備の健康状態を把握するだけでなく、業者が活用できる改善指標を提供し、

設備の状態を事前に検知することで、正常稼働時間を延長できます。

これにより、生産ラインの最適化、製品の良品率向上、設備の安定性確保、保守コスト削減、作業効率向上などに貢献します。

異常の即時検出

設置前・設置後を問わず、迅速な導入が可能。

設備の健康状態を把握

設備の状態を監視し、効率的にメンテナンスを計画。

機械故障を予知

機械設備の異常を事前に検出し、迅速に対応。

製品の良品率を確保

健康基準を設定し、製品の一貫性を保証。

データ収集が容易

AI解析用のデータを簡単に収集可能。

作業効率の向上

エンジニアや技術者の作業負担を大幅に軽減。

使用メリット

業者が活用できる改善の指標を提供

Support

その他の機械学習関連事例