周期的生産設備の予知保全

解決策|周期的生産設備の予知保全スマート製造の時代において、工場内には多数の自動化生産機械が存在します。多様な機構やモーターで構成され、同じ設備が異なる生産タスクを実行し、大量の反復加工を行う設備を、周期的(反復的)生産設備と分類します。

導入理由

設備の生産能力向上と生産ラインの歩留まり改善

正確な予知保全の実施

近年、工業生産において製造ラインの良品率向上と生産能力の向上が重要視されています。製造プロセスがますます微細化するにつれ、設備の動作精度に対する要求も高まっています。オンライン監視を通じて設備の状態を把握し、大量のデータを収集することで、予知保全(予防保全)の計画を立てることが可能になります。設備の異常兆候を早期に検出し、予期せぬ停止を防止し、ラインの安定稼働を維持し、製造品質を確保すると同時に、設備の健全性を保つことで、製造プロセスの最適化、製造コストの削減、さらには生産ラインの歩留まりと生産能力の向上を実現できます。

周期的(反復的)生産設備とは?

スマート製造の時代において、工場内には多数の自動化生産機械が存在します。多様な機構やモーターで構成され、同じ設備が異なる生産タスクを実行し、大量の反復加工を行う設備を、周期的(反復的)生産設備と分類します。例えば、加工機、ロボットアーム、CNC工作機械、プレス成形機、溶接ロボットアーム、射出成形機 などが挙げられます。

生産ラインのゼロミスを実現

PHMやPDMが語る予防保全は、工業生産において最も重要な要素である製品品質の維持を目的としています。そのため、最も積極的かつ効果的な手段は、製品品質管理(QC)の役割を果たすことです。現在では、AOI(自動光学検査)とAI技術の組み合わせが一般的な品質管理手法として用いられています。これは、不良品の出荷を防ぐためのものですが、さらに一歩進めて「不良品を製造させない」ことが生産ライン監視の目標となるべきです。

生産中の管理と生産後の品質検査の二つのアプローチを組み合わせ、相互に補完し合うことで、ゼロミスの生産を実現することが可能になります。

応用分野

周期的生産設備

半導体結晶成長 :

- インゴット切断

- Lapping(ラッピング)

- 面取り機

- アルゴンアニーリングロボット

- LPCVD ロボットアーム

- ローダー品質監視

- 湿式エッチング乾燥機

- ウェーハ研磨機

半導体パッケージング :

- ダイシングマシン

- 研削機

- ウェーハ搬送機

- ワイヤーボンダー

- レーザー切断機

半導体製造 :

- PVD/CVD ロボット

- ウェットトランスファーロボット

- LPCVD ロボットアーム

- APCVD ロボットアーム

- トランスファーロボット

- STK(ストッカー)

機械産業応用 :

- プレス機

- サーボプレス機

- デジタルパンチングマシン

- パンチングマシン

- スマホケースミリング加工

- 金属ベンダー

- スイス式旋盤

- ネジ転造機

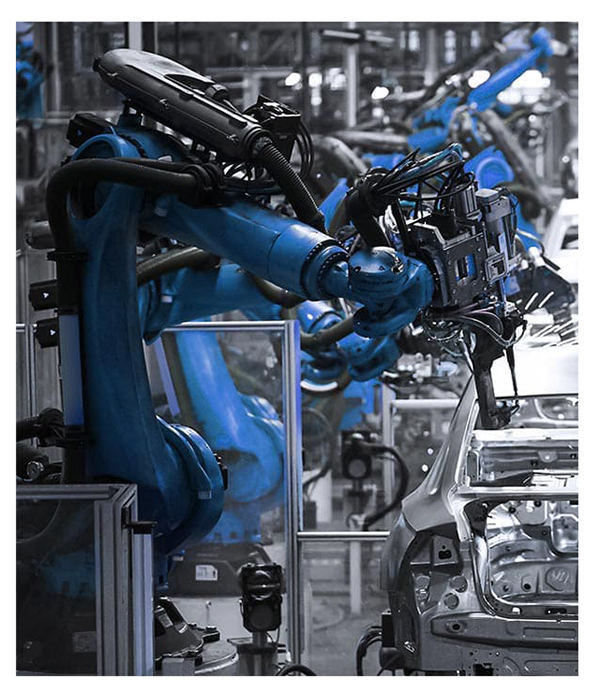

自動車製造 :

- プレスライン

- 自動溶接ライン

- 大型ロボットアーム

ディスプレイ製造 :

- パネル切断機

- コーティング工程

- ガラス洗浄工程

- WET/ストリッパーロボット

- PVD / CVD ロボット

- ロード・トゥ・ロードロボット

- ストッカー

PCB 産業 :

- 切断機

- ドリルマシン

- エッジ研磨機

- ターゲットドリルマシン

監視の要点

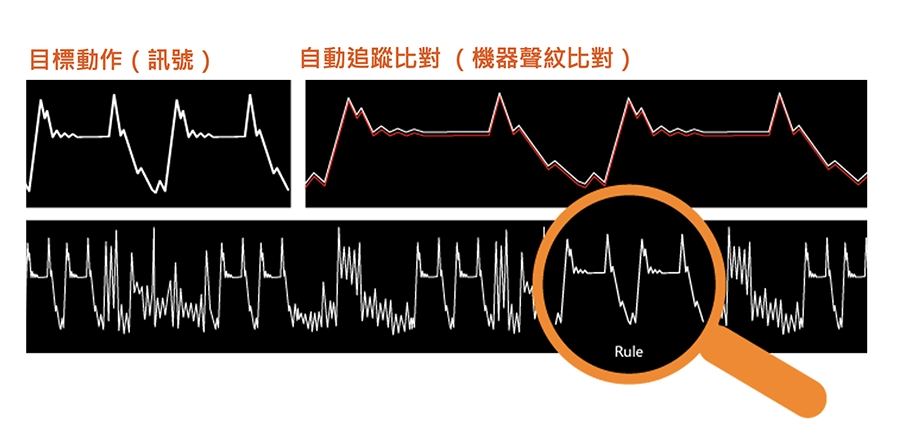

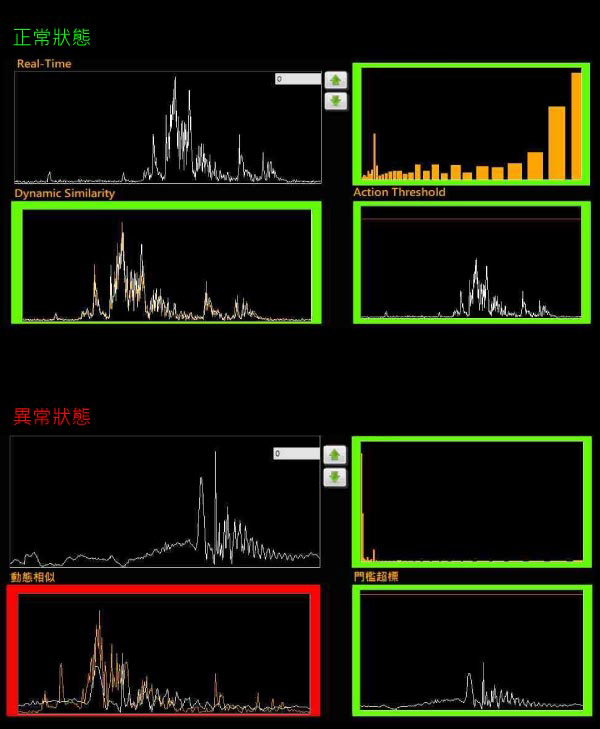

設備信号監視の概念としきい値規範

製造モードに応じて異なる学習規範を使用

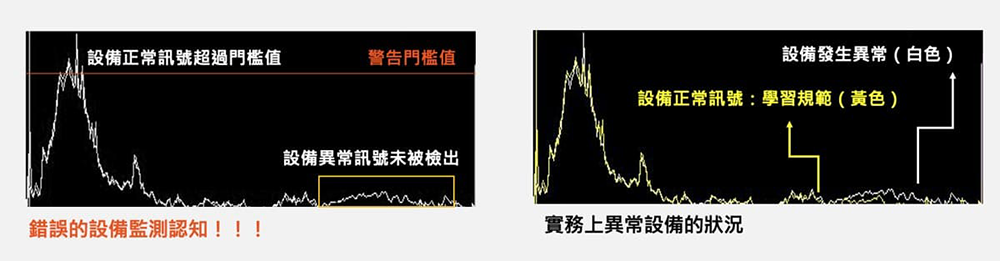

周期性設備の機械運転動作は極めて複雑であり、運転中の正常信号と異常信号が頻繁に混在するため、単なる数値の高低だけでは異常を判断する基準にはなりません。そのため、単一の数値警告しきい値だけでは十分ではありません。

また、周期性設備においては、同じ設備でも異なる製品、異なる材質、異なる回転速度で動作すると、異なる信号パターンが現れます。そのため、異なる製造モードに基づいた適切な学習規範を適用する必要があります。

監視の要点

関連する物理量センサーの組み合わせ

製造プロセスの特性に応じて異なるセンサーを使用

各製造プロセスの特性に応じて、適切な機能を持つセンサーを使用します。例えば、機械的動作に関するロボットアーム、プレス鍛造金型、工作機械には振動センサー(加速度計)を使用します。電流と直接関係する自動溶接では電流センサーを、圧力と直接関係する自動ディスペンシング、コーティング、射出成形には圧力センサーを用います。

監視の要点

データ収集の長期プロセスを省略

システムは導入直後から効果を発揮し、生産ライン監視を実行できる必要がある

従来のAI監視システムは、大量のデータを長期間にわたって蓄積し、多くの経験事例を収集する必要があり、モデル構築の前にかかるコストが不明確でした。さらに、大量のデータを収集しても、データクレンジングや特徴抽出がなされていなければ、効果的に活用することはできません。また、各データタイプごとに専門分野の技術者とデータサイエンティストが協力してモデルを再構築する必要があり、最終的な効果が出る前に膨大な時間とコストがかかってしまいます。そのため、この問題を解決するには、導入直後から効果を発揮し、生産ラインの監視業務を即座に実行できるシステムが必要です。

課題解決

監視システムと設備データの連携が困難?

周期的な設備の動作は機構が複雑であり、測定ポイントの設置はどのようにすればよいのでしょうか? 設備の動作は多様で複雑であるため、機械データの連携が難しく、さらに異なるメーカーの設備が混在しているため、データ取得のハードルが高い。この問題をどう克服すればよいのでしょうか?

解決方法

非侵入測定方式で設備データ連携不要

VMS-ML 機械学習スマート監視システムは、設備データとの連携を不要とし、非侵入型の測定方式を採用。完全なPLUG INを実現し、製造プロセスの主要監視指標に基づいた1つのセンサーを設置するだけで、すぐに生産ラインの品質監視を開始できます。

課題解決

工場環境の複雑さが信号判定を困難に?

自動化工場には多くの自動化設備が存在し、製造プロセスでは複数の設備が同時に動作します。また、地震や外部の工事など、人為的に制御できない要因もあり、相互干渉が発生する可能性があります。このような環境で収集されたデータをどのように正しく解釈すればよいのでしょうか?

解決方法

ターゲット信号を自動追跡し、結果を判別

VMS-ML はターゲットの加工信号を自動追跡します。リアルタイム監視において、事前に設定されたターゲット信号を自動検出し、機械動作の異常や外部干渉が発生しても、正しくデータを識別し、同一の周期動作であるかどうかを判定します。

課題解決

設備の種類が多く、異なる監視方法が負担に?

周期的な生産設備は種類が多く、精密で複雑なため、それぞれの設備に異なる監視ニーズが存在します。そのため、メンテナンス担当のエンジニアは複数の異なる監視システムを習得する必要があります。また、設備ごとに異なるエンジニアが担当するケースもあり、運用・保守の効率が低下します。すべての周期的生産設備に対応できる統一的なソリューションはないのでしょうか?

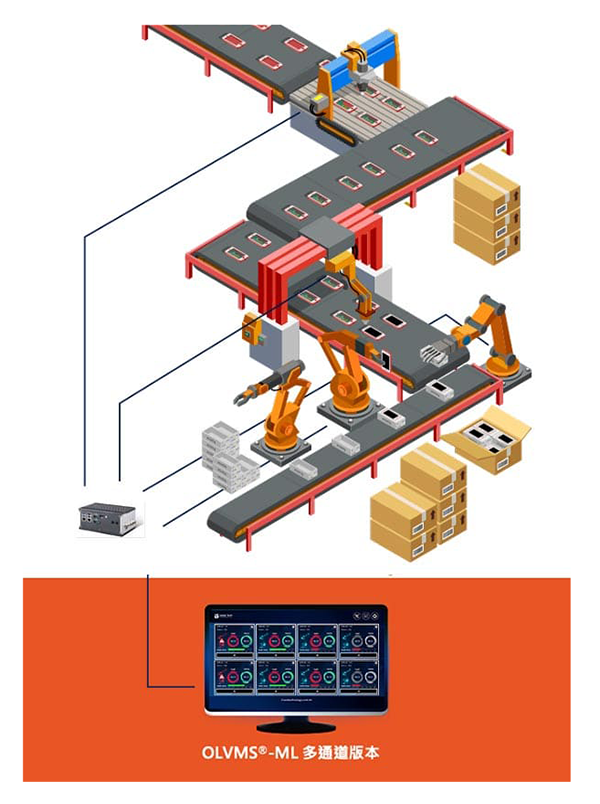

解決方法

1つのシステムで複数の設備を監視

VMS-MLは周期的な生産設備向けに設計された監視システムです。ニーズに応じてマルチチャンネルバージョンを選択でき、1つのシステムで複数の設備を監視可能です。

システムはアルゴリズムを用いて、最もシンプルな赤・黄・緑の信号灯やスコアの形で重要な結果を表示します。内部データには詳細なスコアと特徴マップが保持されており、ユーザーは複数の監視基準を自由に設定できます。シンプルな操作で結果が簡単に読み取れるため、エンジニアは短時間の教育訓練後、すぐに監視を開始できます。

課題解決

AIのデータ収集期間が長すぎて、すぐに効果が見えない?

監視システムにAI技術を導入する際、大量のデータ収集と蓄積が必要となります。設備の異常事象が発生して初めて特徴抽出を行うため、異なるイベントや製造プロセスに対応するには再度データを蓄積する必要があります。

結果として、監視システムが正常に動作するまでの期間が不確定であり、データ収集の時間が長すぎるため、すぐに監視の効果が実感できない。この問題をどう解決すればよいのでしょうか?

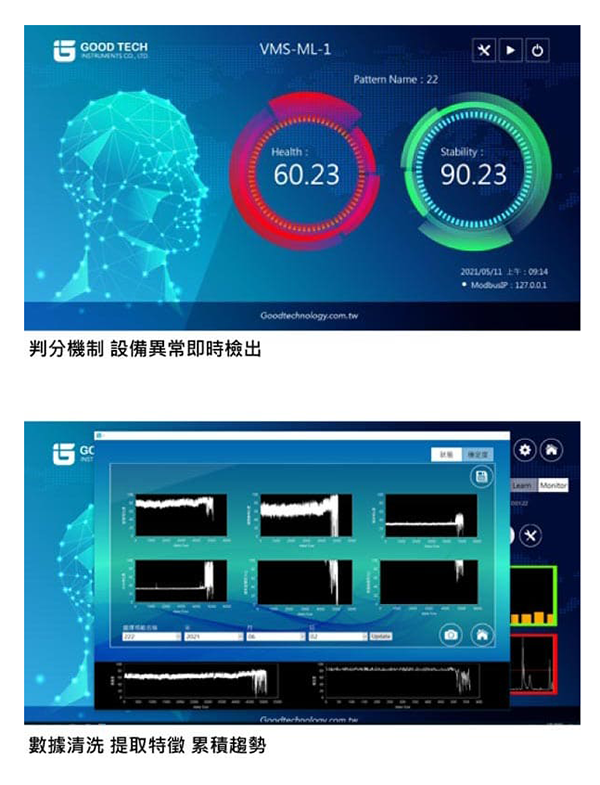

解決方法

迅速に基準を設定し、異常を即時検出

VMS-MLは迅速に学習基準を設定し、設備の異常を即時検出できます。長期間のデータ収集は不要です。

すでに加工プロセスや製造種別ごとに分類されたクリーンなデータベースが用意されており、即座に訓練用データとして利用できます。

また、システムには標準的な監視モデルが内蔵されており、振幅、周波数、位相、ウェーブレット、標準偏差、安定度などのアルゴリズムを用いて、迅速に信号を解析し結果を出力します。

課題解決

検査基準をデータ化して統一する方法は?

製造・加工プロセスでは、人の目による品質検査や経験による判断に依存することが多く、基準のばらつきや微細な欠陥の見落としが発生しやすい状況です。このような問題を解決し、検査基準を統一し、品質のばらつきを抑える方法はあるのでしょうか?

実行方法

データ統一検査モデルの確立

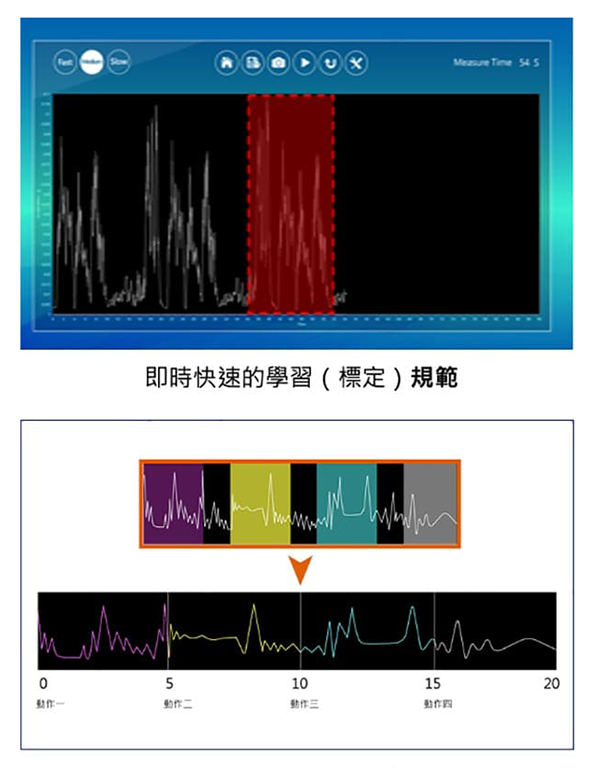

VMS-MLは、繰り返しまたは部分的に繰り返される生産行動を迅速に学習(キャリブレーション)し、「人」の経験を基にルールベースの監視へと変換します。

製造経験を基にシステムで加工サイクル規範を確立し、データ化された統一検査モデルを確立することで、製品の標準化を実現できます。

・設備のタイムシーケンスに基づき故障部位を特定。

・ユーザーが独自の健康チェックモードを設計可能。

課題解決

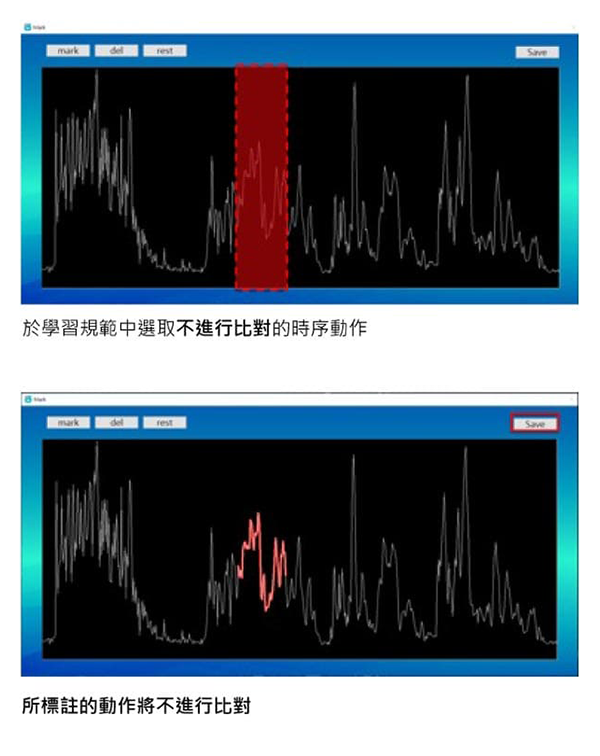

不要なデータパラメータの比較を避けるには?

製造プロセスは時間の長短が異なり、設備のアクションも異なるため、さまざまな製品やプロセスごとに異なるパラメータが発生します。 また、一部のアクション(例えば金型交換、移動など)は手動で行われるため、システムが異なるアクションを比較すると、判断結果が無意味になる可能性があります。 これらの不要なパラメータを収集せず、直接排除することはできるのでしょうか?

実行方法

学習規範の区間選択機能

VMS-MLは、正しいシーケンス動作を学習し、迅速に学習規範を確立するだけでなく、不要なシーケンス動作を排除できます。

学習規範内で除外機能を選択するだけで、システムは必要なシーケンス動作のみを比較に使用します。

VMS-MLの自動ターゲット追跡機能により、特定のアクションパターンをロックし、正確に比較・判定できます。

さらに、排除されたシーケンス動作のパラメータはシステム内に蓄積されず、メモリの浪費を防ぎます。

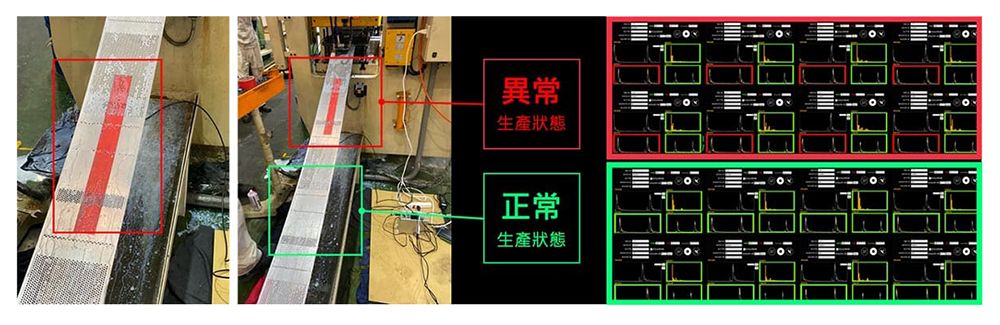

課題解決

大量の不良品が発生する前にどう防ぐか?

自動化生産ラインは高速で加工が行われるため、小さな異常(例えば過剰な振動による位置ずれや精度低下)が発生すると、大量の不良品が生じる可能性があります。 生産ラインの状態を早期に検知し、不良品の発生を防ぐための積極的な対策は可能でしょうか?

実行方法

小さな異常を排除し、設備の未来状態を予測

設備の小さな異常が発生した時点で、VMS-MLは即座に検出できます。

VMS-PHを活用することで、迅速に異常の原因を特定し、ダウンタイムを短縮。

予知保全を通じて深刻な異常の発生を防ぎ、大量の不良品が生産されることを防ぎます。

機械学習の行動パターンを利用し、オペレーターが標準化を確立できるよう支援。

異常特性のタグ付けを行うことで、工程を追跡し、製造プロセスの最適化を実現し、設備の未来状態を正確に把握できます。

実行方法

非侵入型測定方式、機器とのデータ連携不要

VMS-ML機械学習型スマート監視システムは、機器とのデータ連携を行うことなく、非侵入型の測定方式を採用。

真のPLUG-INを実現し、製造プロセスの重要な監視指標に対応するセンサーを1つ設置するだけで、即座にライン品質監視タスクを実行できます。

適用実績

ウェハー搬送時のスクラッチを防ぐ方法は?

VMS-ML を活用してロボットアームの状態を監視し、異常発生によるウェハーの損傷や廃棄を防止。

アームの搬送プロセスを監視し、スクラッチや衝突時にアラートを発生。異常時の動作をシミュレーションし、

フォーク部分を軽くたたくことで、動的信号と周波数領域が変化し、類似度スコアが低下する。

適用実績

プレス金型の異常で大量の不良品が発生?

高速プレス機は短時間で大量の製品を生産しますが、金型の摩耗や異常が発生すると、大量の不良品が発生する可能性があります。

効率的かつ安定した生産を確保し、必要に応じて迅速な修理や交換を行うためには、

事前に金型の状態を監視するシステムが必要です。これにより、金型の早期交換や調整を可能にし、

損傷のリスクを低減し、不良品の大量発生を防ぐことができます。

プロセスの最適化

周期的生産設備 PHM

信号特性の解析

周期的生産設備の前処理作業として、VMS®-PH は製造プロセスを事前に測定・解析します。

これにより、ML 監視の効果を加速し、AI 学習の効率を向上させます。

(設備の動的特性が不明な場合、このステップは省略可能)

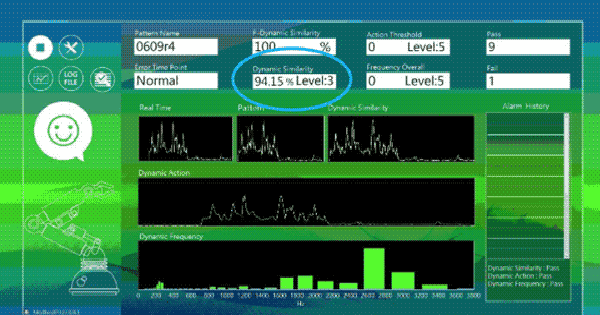

学習基準を確立して監視を実施

VMS®-ML は周期的生産設備の動的監視を行い、迅速に学習基準を確立して監視を実施。

システムの自動スコアリングメカニズムにより、リアルタイムで設備状態を把握できます。

専用のコントロールセンターを構築

ML-EDGE IIoT 分散型コアコンピューティングシステムを活用し、大量の周期的生産設備を同時監視。

IIoT で一元管理し、設備ごとに専用のコントロールセンターを構築。

迅速かつ正確に異常原因を特定

OLVMS®-ML 監視システムで異常警報が発生した際、VMS®-PH を活用して迅速かつ正確に異常原因を特定。

修理時間とダウンタイムを短縮。