自動車の板金溶接異常による接合不良?

実績|自動車の板金溶接異常による接合不良?自動車の板金溶接製造工程において、誤った電流や電圧の設定が溶接の不均一を引き起こし、ハンダの不良や欠陥のリスクを増加させる可能性があります。

自動車の板金溶接異常による接合不良?

板金溶接

自動車の板金溶接工程は、主に自動車の修理や製造過程で使用される板金修復技術を指し、その中でも溶接は一般的な方法です。溶接は金属部品を溶かし、接続する技術です。自動車の板金修復で使用される代表的な溶接技術には、アーク溶接、MIG/MAG溶接(金属不活性ガス/金属活性ガス溶接)、およびスポット溶接があります。これらの方法は、修復の具体的な状況や修復する材料に基づいて選択されます。

アーク溶接

アーク溶接は、アークを使用して金属を加熱し、フィラー材を使って接続する方法です。この方法は、溶接の品質と強度を確保するために一定の技術が必要です。

MIG/MAG溶接

MIG溶接(メタル不活性ガス溶接)およびMAG溶接(メタル活性ガス溶接)は、一般的な半自動および自動溶接方法です。これらは、溶接ワイヤーと呼ばれる金属フィラー材を使用し、酸素やその他の汚染物質の進入を防ぐために「溶接ガス」と呼ばれる保護ガスを通します。

スポット溶接

スポット溶接は、板金の特定の部分を加熱し、溶融して冷却する方法です。通常、特別なスポット溶接機を使用して、金属片の特定の領域を溶点まで加熱し、その後冷却して固化させ、強固な接合点を形成します。これにより、金属部品を効果的に修復および接続し、車両の外観や構造の完全性を確保します。

溶接過程で発生する可能性のある異常原因は?

溶接温度が不足している、または過剰であること、速度が適切でない、適切でない溶接材料の選択、電流と電圧設定が不適切、溶接部品の位置合わせが不正確、溶接環境が不良、溶接順序が適切でないなどの原因があります。

溶接温度が不足していると、溶接がしっかりと行われず、過剰な温度は金属が溶けたり変形したりする原因になります。溶接速度が速すぎると、金属が十分に溶けて接続されず、遅すぎると過度に加熱されて変形することがあります。誤った電流と電圧の設定は、溶接が均一でなくなり、ハンダ不良や欠陥のリスクを高める可能性があります。部品の位置合わせが不正確だと、溶接の位置がずれ、接続の質に影響を与えることがあります。また、溶接順序が不適切だと、いくつかの部分が早く冷却され、全体の溶接品質に影響を与える可能性があります。温度、湿度、風速などの環境条件も溶接品質に影響を与える可能性があります。悪い環境条件は、溶接の不安定さを引き起こしたり、他の問題が発生したりすることがあります。

監視すべきポイント:

1. 溶接が不十分または欠陥がある場合、接続の強度が損なわれる可能性があります。これにより、接続が応力下で破損したり変形したりし、構造の安定性と耐久性に影響を与えることがあります。 2. 溶接品質は手動でチェックされることが多く、チェックが不十分である場合があり、これが後続の製造工程に影響を与えます。そのため、オートメーションおよびデータ化された方法が必要です。

どのように検出するか?

OLVMS-ML 機械学習インテリジェント監視システム

機械学習インテリジェント監視システムは、機械学習技術を利用して正しいプロセスフロー規範を学び、プロセス特性に基づくセンサーと組み合わせて微小な信号をすべてキャッチします。プロセス特性に応じて、ここでは電流センサーを使用して規範を学び、溶接品質が良好かどうかを信号から確認します。

測定状況

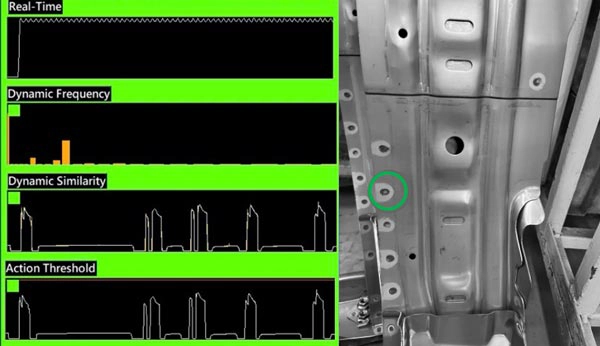

測定状況1:正常な溶接信号

結果:自動認識成功

結果表示:PASS

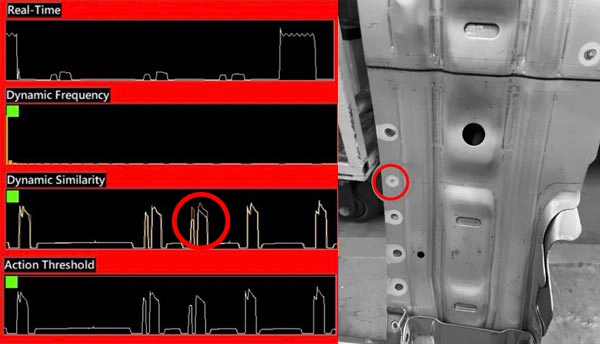

測定状況2:異常な溶接信号(電流不足)

結果:自動認識成功

結果表示:FAIL

測定結論

VMS-MLは、適切なプロセスフロー規範を学習し、プロセス特性に基づくセンサーを組み合わせることによって、異常信号を即時に検出し、アラートを発信します。これにより、品質の判断が手動で行われることなく、人的ミスを避けることができます。

さらに、トレンドグラフを利用して、設備の異常を早期に察知し、即時に予測保守を行うことができます。これにより、使用者は生産ラインの状態を把握し、迅速に対応できるようになり、生産ラインの製品品質が向上します。