自動車製造プロセスのスマート監視

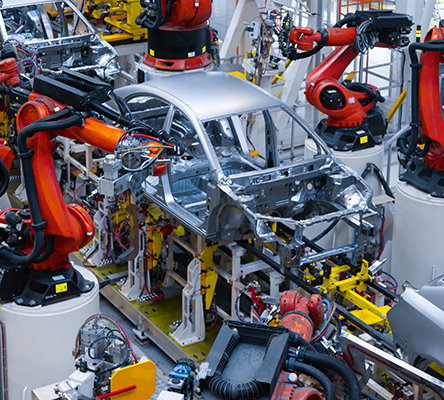

解決策|自動車製造プロセスのスマート監視自動車の生産プロセスは、複雑な製造ステップを含み、人の経験と設備の自動化を統合するシステムが必要なインテリジェントな生産ラインです。一般的に5つの主要な工程を経ており、それぞれが非常に複雑で大規模な工業生産プロセスとなっています。

導入の理由

自動車製造の生産プロセスをシームレスに連携

プレス → 溶接 → 塗装 → 総組立 → 検査

5つの主要な工程について簡単に説明すると、 プレス: 金属鋼板を切断し、さまざまな形状の部品にプレス成形。 溶接: 自動溶接ロボットを使用して、各部品を溶接し車体を組み立てる。 塗装: 車体部品に防錆・美観のための塗装を施す。 総組立: 車体、エンジン、タイヤ、ダッシュボード、内装などを最終的に組み立てる。 検査: さまざまなシミュレーション環境で試験走行を行い、出荷前の車両の安全性と品質を確認する。

各工程の効率、精度、品質を確保するために、現代の自動車生産ラインはますますスマート化・自動化システムに依存しています。 監視システムを活用することで、生産プロセス中にリアルタイムで品質検査を実施し、各工程の結果が基準を満たしていることを確認し、不良率を低減し、最終製品の品質を向上させることができます。 また、システムは異常を即座に検出し、人為的ミスのリスクを軽減すると同時に、生産の安全性を向上させます。

さらに、データを蓄積することで、設備の故障や摩耗の兆候を予測し、事前にメンテナンスを行うことが可能になります。 これにより、突発的な故障による生産ラインの停止を回避し、修理コストとダウンタイムを削減し、シームレスな生産プロセスを実現できます。

どのように実行するか

各工程の結果を基準に適合させ、不良率を低減

監視システムを活用して大量の生産データを蓄積し、企業がそれを分析することで、生産プロセスのボトルネックや最適化の余地を特定し、継続的な改善を実現できます。 データ主導の意思決定により、企業はリソースをより効果的に配分し、生産の柔軟性と対応速度を向上させ、市場の変化に迅速に対応できます。

自動溶接ライン工程監視

導入の理由

溶接異常が後続の構造に影響を及ぼす

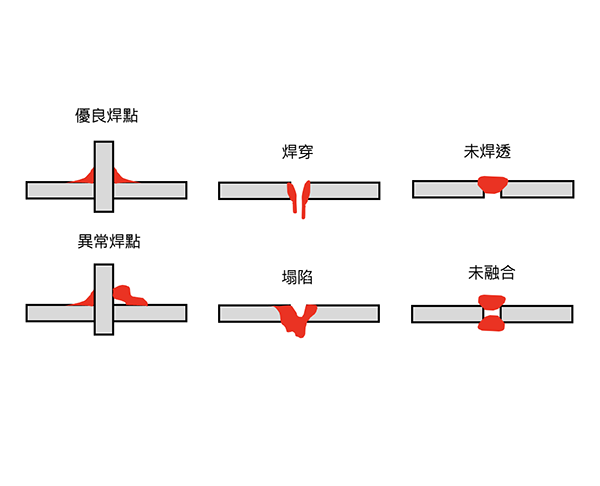

溶接品質に影響を与える要因は多く、溶接速度が速すぎると金属が十分に溶融・結合せず、遅すぎると過熱や変形が発生する可能性があります。 また、電流や電圧の設定ミスにより、溶接の均一性が損なわれ、溶接部の欠陥や不完全な接合が発生するリスクが高まります。 これらの欠陥は溶接品質や部品の組立精度に影響を及ぼし、修正や再加工が必要になる可能性があります。 さらに深刻な場合、溶接部の強度や耐久性が低下し、使用中に部品が故障するリスクが高まり、車両の安全性と信頼性を損なう可能性があります。

溶接工程でよく発生する問題:

・食い込み(咬边):溶接ガンの角度や位置が不適切。

・ガン衝突(撞枪):部品の組立ずれや溶接ガンのTCP(ツールセンターポイント)の誤差。

・断続溶接(断焊):溶接部の継ぎ目が連続していない。

・溶接位置ズレ(焊偏):溶接位置の誤りや溶接ガンの探索エラー。

・未融合(未熔合):溶接金属が母材や層間と完全に融合していない。

・焼き抜き(穿烧):過熱により母材に穴が開く。

実施の課題

劣悪な作業環境が人材不足の原因?

溶接作業には熟練した技術が必要でありながら、作業内容は反復的で、手作業での材料供給は単調です。 さらに、高温・高騒音・煙・有害ガスが発生する環境での作業が一般的であるため、人材の確保が困難になっています。

どのように実行するか

自動化プロセスの導入で人材コストを削減

VMS®-ML 機械学習スマート監視システムを活用し、プロセス管理を自動化。 設備の動作プロセス信号を解析することで、溶接品質を監視し、標準化されたプロセスと製品品質を確立します。 これにより、人材コストと工場運営コストを効果的に削減し、産業部品製造の科学的管理を実現できます。

実施の課題

手作業による検査では品質にばらつきが発生?

大量生産において、手作業による検査は全体の生産効率を低下させます。 さらに、検査員が長時間、高負荷の観察と操作を行うことで、疲労や注意力低下が発生し、検査結果の精度が低下する可能性があります。 また、内部クラックや微細な気孔などの溶接欠陥は外観検査では発見が難しく、最終製品の品質や信頼性に影響を与えます。

どのように実行するか

データ化による自動化で製品の一貫性を確保

VMS®-ML 機械学習スマート監視システムを活用し、データを記録・追跡することで、手作業検査の限界を補完。 検査の一貫性とトレーサビリティを向上させ、最終製品の品質と信頼性を確保します。

実施の課題

ロボットアームの動作が複雑で監視が困難?

溶接ロボットアームは多様な動作と複雑な構造を持ち、監視の実装時にセンサーの設置が難しくなる場合があります。 さらに、各種ロボットアームには異なるメーカーの製品が存在し、機器のデータが第三者のベンダーによって管理されているため、システム間のデータ統合が困難になることがあります。

どのように実行するか

設備とのデータ連携不要、設置するだけで監視可能

VMS®-ML 機械学習スマート監視システムは、設備とのデータ連携を必要とせず、非侵入型の測定方式により、

真のPLUG & INを実現します。

必要なのは、プロセスの主要監視指標に基づいた物理センサー1つのみ。

例えば、溶接ロボットアームには電流クランプメーターを設置し、電流基準をキャリブレーションすることで、

電流・電圧の変動を監視し、溶接プロセスの最も重要な変数を管理することが可能です。

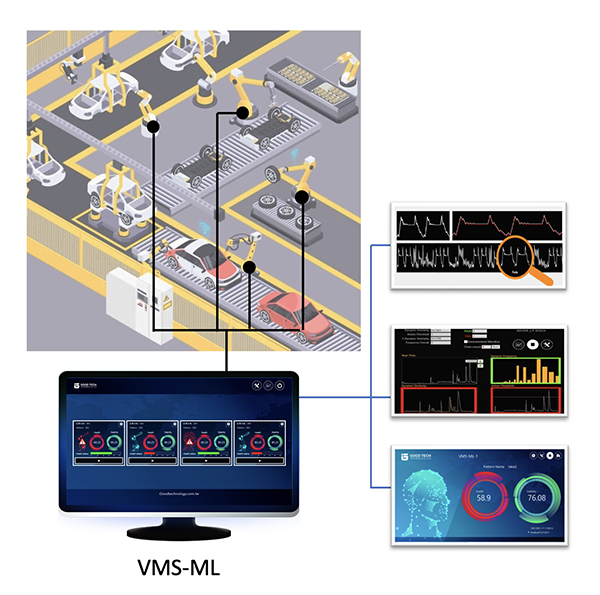

VMS®-ML 機械学習スマート監視システム

様々な機械設備の動的監視を行い、ユーザーが簡単に正常動作基準を設定できるシステムです。 システムは蓄積されたデータを学習し、異常を自動的に分析・判断することで、 産業全体における予知保全の計画策定を支援し、製造ライン設計の最適化にも貢献します。

VMS®-ML 機械学習スマート監視システム

実施事例

自動車板金 溶接品質管理

課題:溶接が不十分または欠陥があると、接合部が応力下で破断・変形し、 構造の安定性や耐久性が損なわれる可能性があります。

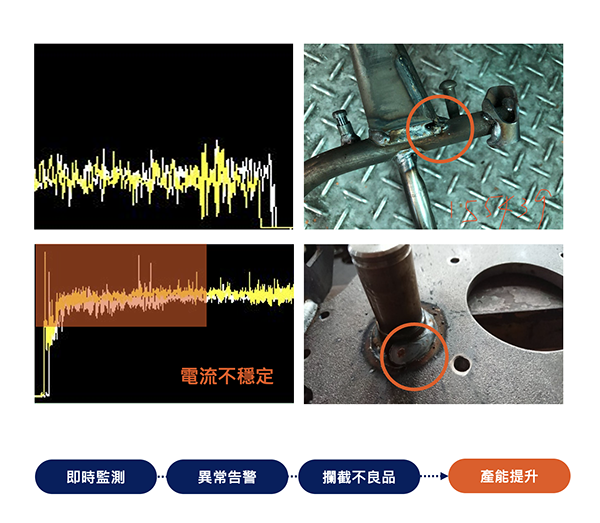

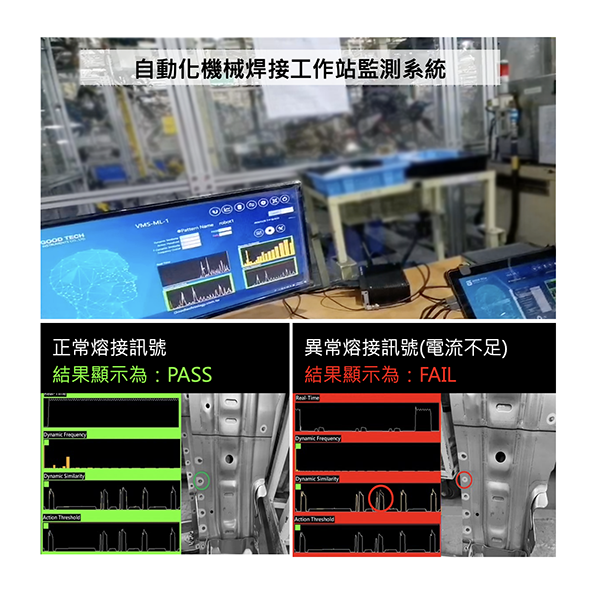

解決策:電流信号を比較し、自動で溶接品質を判定

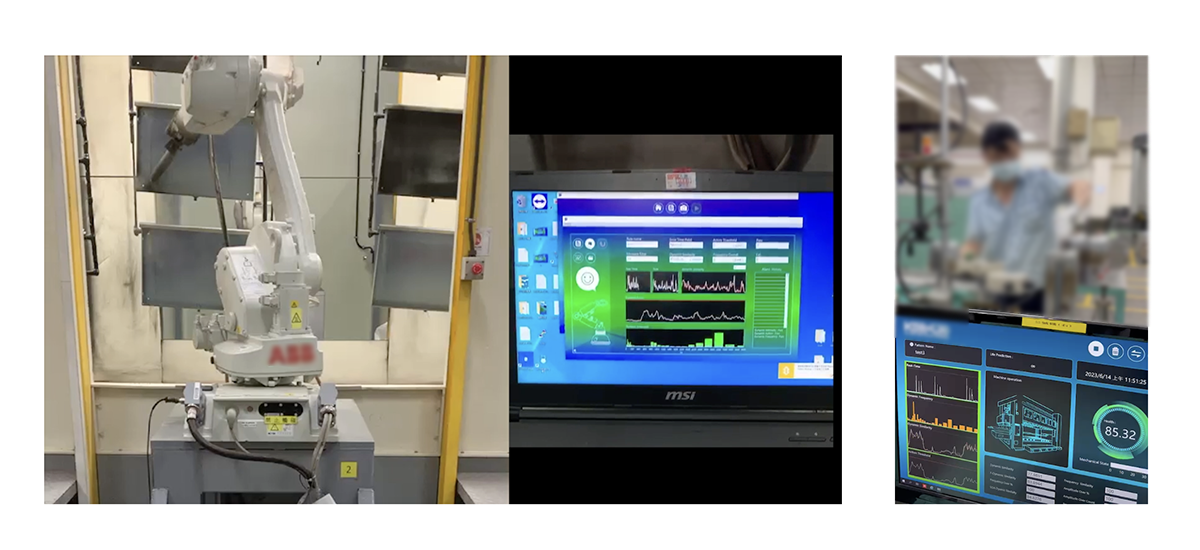

自動溶接ロボットがさまざまな部品を溶接し、車体を組み立てます。

本プロジェクトでは、VMS-ML を作業ステーションに導入し、

溶接ロボットアームの特性に基づき電流クランプメーターを設置、電流基準点をキャリブレーション。

システムは迅速に正しいプロセスフローを学習し、信号を自動認識・追跡します。

電流信号を比較することで、溶接品質の良否を自動判定します。

導入効果:

システムが異常信号をリアルタイムで検出し、即座に警告を発信することで、

ヒューマンエラーを防止。

使用者が生産ラインの状態を把握し、迅速な対応を行うことで、

生産ラインの製品品質を向上させることができます。

電着塗装ライン工程監視

導入の理由

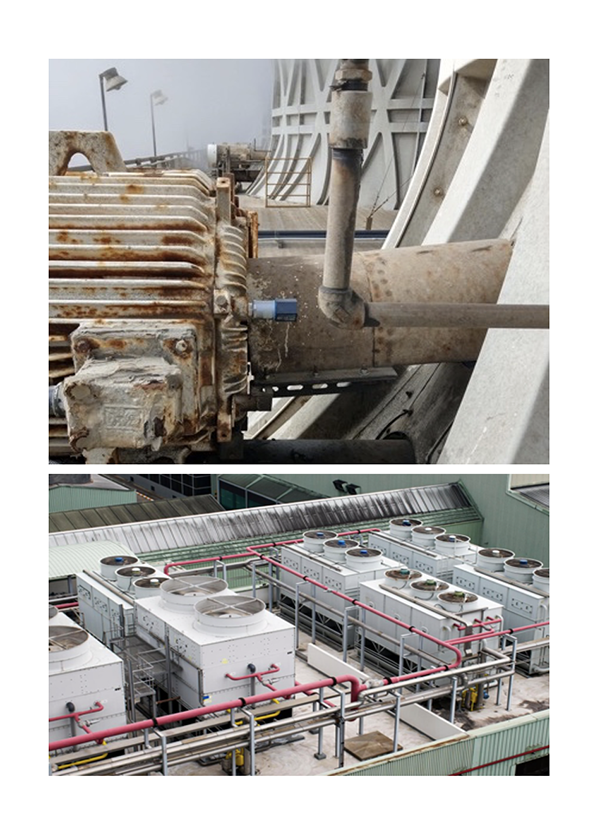

ポンプの異常によりワーク表面が汚染

電着塗装には主に4つの工程があります:前処理、電着塗装、洗浄、焼き付け硬化。 自動車板金に防錆塗料を施し、表面処理を行うプロセスで、大量のポンプ設備を使用して水性塗料や蒸留水を汲み上げます。 これにより、前洗浄、脱脂、洗浄、錆取り、中和、リン酸処理など、水循環フィルタリング洗浄を実施します。

ポンプに異常が発生すると:

例えば、内部ベアリングやインペラーの破損、液体中の不純物によるフィルター詰まり、 モーターコイルの焼損などが発生すると、液体中の不純物が適切に除去されず、 液体の濃度や温度分布が不均一になり、ワーク表面が汚染される可能性があります。 これにより、生産効率の低下や、後工程での塗装品質に悪影響を及ぼします。

実施の課題

膨大なポンプ設備により点検作業が困難?

ポンプの台数が多く、設置範囲も広いため、点検作業が非常に負担になります。 さらに、送風機、コンプレッサー、高圧モーター、真空ポンプなどの機器を測定するだけでも 多大な時間がかかり、巡回点検はさらに困難になります。

どのように実行するか

オンライン監視による人力巡回点検の代替、柔軟な拡張構造

RM-IoT オンライン監視システム を活用し、人手による巡回点検を置き換えます。

システムは設備異常をリアルタイムで検知し、アラートを送信することでユーザーに通知します。

継続的なデータ収集を実現し、設備エンジニアがより重要な業務に集中できる環境を提供します。

特殊な柔軟な拡張構造により、ユーザーは予算に応じて監視ポイントを段階的に追加可能。

また、異なるエリアや設備の重要度に応じた管理が可能になります。

実施の課題

設備状態の把握ができず、突発的な停止が発生?

ポンプの突発的な停止は、前処理液の濃度や温度分布の不均一を引き起こし、 脱脂・酸洗・中和・リン酸処理の効果に影響を与えます。 これにより、塗装の密着性や防食性能が低下し、液体供給が途絶えることで 生産ライン全体の稼働が停止し、生産効率の低下を招きます。

どのように実行するか

規格を適用し、迅速に設備状態を把握

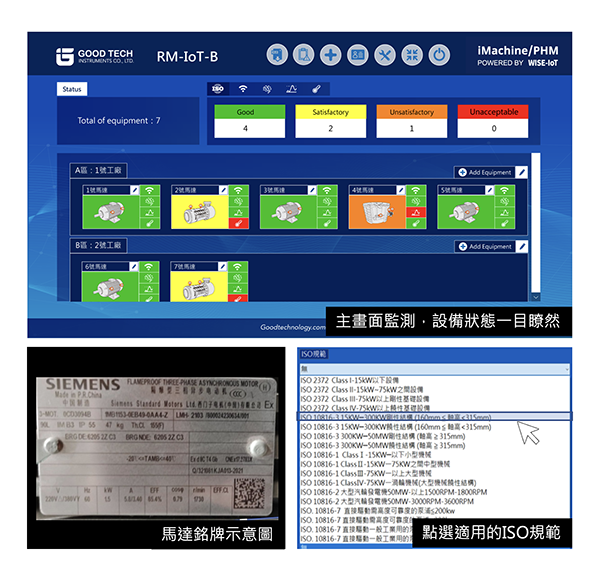

RM-IoT オンライン監視システム には、ISO 規格が内蔵されており、

ユーザーは基準値を覚える必要なく、モーター出力範囲に応じた適用規格を選択するだけで済みます。

システムは設備状態をランプの色で分類し、「良好」「正常」「警告」「危険」を表示。

これにより、予知保全の実施を促進し、突発的な設備停止を未然に防ぐことができます。

実施の課題

ISO 規格が適用できない?

ISO 規格は工場の多くの回転機械に適用可能ですが、 使用条件に合わない場合、ユーザーは独自のしきい値を設定することが可能です。 また、設備メーカーが提供するパラメータに基づいて閾値を調整することもできるため、 設備の階層管理を実施し、より精密な状態管理を行うことができます。

どのように実行するか

閾値のカスタマイズとAIによる劣化予測

RM-IoT オンライン監視システム は、VRMS振動信号などの特徴データを蓄積し、 AI解析によるクロスチェックを実施し、予兆診断を行います。 AIは7日間で設備の老朽化・劣化レベルを予測し、 周波数解析の煩雑さを解消。 ユーザーは設備状態に応じて保守スケジュールを計画し、 事前に備品を準備することで、メンテナンス待機時間を削減できます。

RM-IoT オンライン監視システム

設備である限り、多くの場合モーターが搭載されており、モーターの駆動によって機械が作動します。そのため、工場内には多数のモーター、ポンプ、コンプレッサー、空調設備などが設置されています。もしローターの状態を把握できれば、設備問題の60~70%の重要ポイントを押さえることができます。

RM-IoT オンライン監視システム

実施事例

冷却塔・チラーの監視

課題:チラーは工場にとって重要な設備ですが、高所に設置されていることが多く、点検が困難です。 さらに、設備故障時には作業員の安全リスクが伴う可能性があります。

解決策:安全確保と配線コストの削減

RM-IoT システムでは、センサーをベアリング付近に設置し、XYZ軸の方向データを記録。

LoRa の低消費電力通信を活用し、LoRaの通信距離は約300〜800メートル。

ユーザーがデータ送信間隔を自由に設定できます。

また、オプションでモバイルモニタリング機能を追加可能。

スマートフォンやタブレットを利用し、ユーザー数やログイン場所を問わず、

24/7リアルタイムの資産性能監視と状態分析を実施。

設備異常時には即座に警告を通知し、適時に是正措置を講じることができます。

導入効果:

手動巡回点検を代替し、作業員の安全を確保。

RM-IoTの柔軟な設計により、監視ポイントを段階的に拡張可能。

また、ワイヤレスシステムの採用により、配線・配管工事のコストを大幅に削減し、

工場内の配線スペースを節約できます。

最終組立ライン工程監視

導入の理由

ロボットアームの異常が損失を招く

現在、世界の自動車製造ラインでは70%以上が自動化ロボットアームを活用しています。 これらの大型ロボットアームは、搬送、組立、洗浄、溶接などの作業を高速・安全・正確に 実行し、人間では対応が難しい重量物の作業を繰り返し処理することが可能です。

ロボットアームの故障による問題:

しかし、機械は自ら問題を報告できません。 ロボットアームの品質を確保できない場合、例えば衝突事故、機械的損傷、 電源供給の不安定さなどの問題が発生する可能性があります。 アームが他の設備やワークピースと衝突すると、損傷や動作不良が発生し、 供給電圧の不安定や停電が発生すると、アームの正常動作が妨げられます。 これらの問題により、設備の修理や交換コストが増加し、生産ラインの中断や経済的損失を招く だけでなく、作業員の安全リスクにもつながる可能性があります。

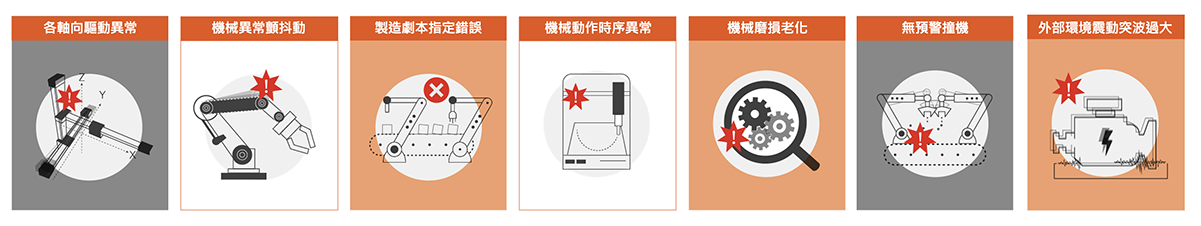

実施の課題

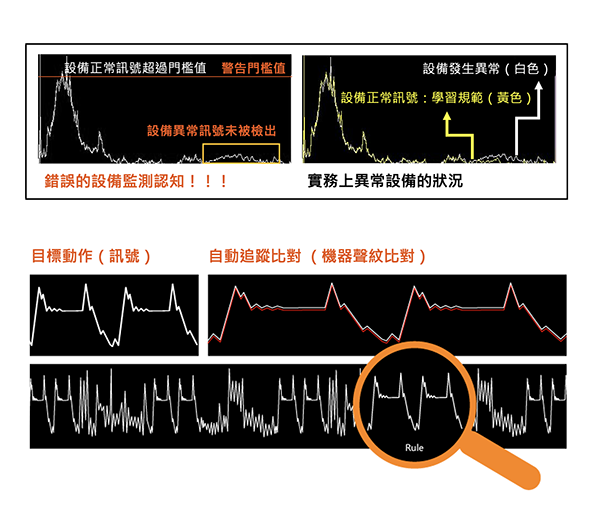

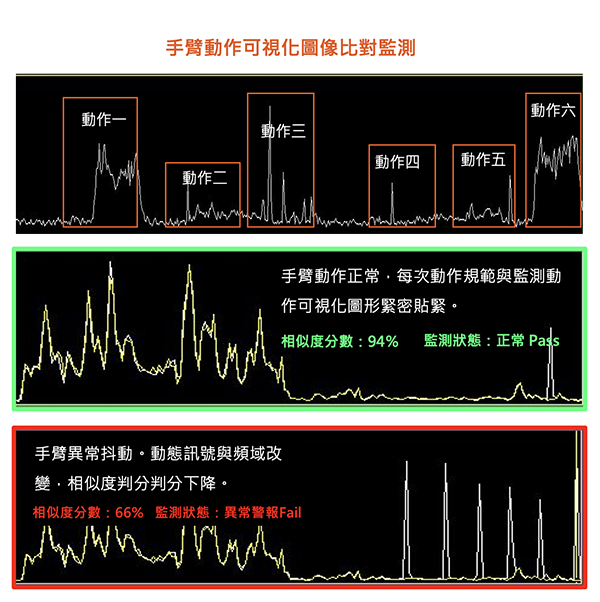

起動・停止時の振動が大きく、誤判定が発生?

大型ロボットアームの動作は非常に複雑であり、 起動・停止時には大きな振動が発生し、運転中も正常信号と異常信号が混在することがよくあります。 もし単純に数値の高低だけを基準として異常を判定すると、誤判定が発生しやすくなります。

どのように実行するか

規格を確立し、自動追跡・識別・評価

VMS®-ML 機械学習スマート監視システムの自動追跡識別技術を活用し、

製造プロセスごとに異なる学習基準を適用することで、カスタマイズされたしきい値監視を実現します。

また、リアルタイム監視データから標準化されたターゲット信号を自動検出し、

製造プロセスに異常や外部干渉が発生しても、システムはデータ信号が同一のサイクル動作であるかを正しく判定し、

評価と結果を提供します。

実施の課題

大型ロボットアームの種類が多く、監視が困難?

大型ロボットアームは自動車製造においてさまざまな工程を担当しており、 プロセスごとに異なる監視要件が求められます。 また、同じ生産ラインに異なる種類のロボットアームが混在することが多く、 保守担当のエンジニアは各種監視ソフトウェアを熟知する必要があります。

どのように実行するか

必要に応じて適用し、1つのシステムで複数の設備を監視

VMS®-ML 機械学習スマート監視システムは、

さまざまな周期的生産設備向けに設計された監視システムです。

必要に応じて複数チャンネルのバージョンを組み合わせることで、

1つのシステムで複数の設備を監視可能です。

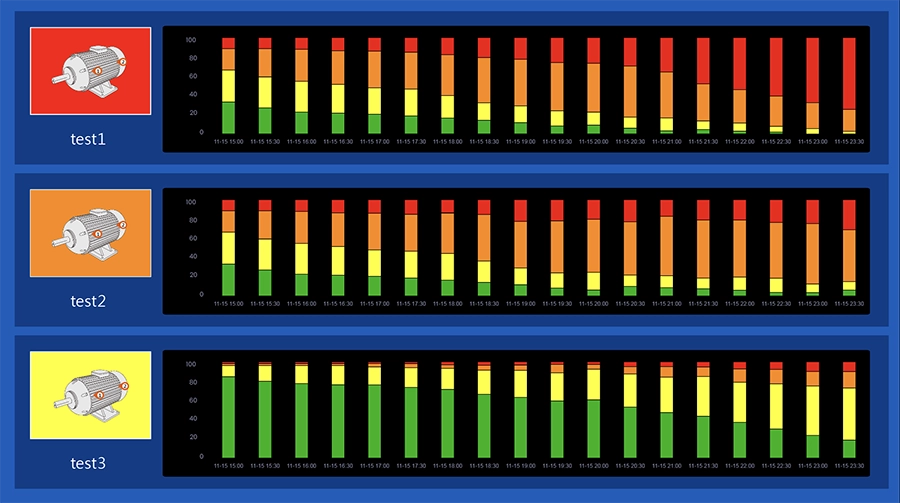

システムはアルゴリズムを活用し、

重要な結果をシンプルな信号(赤・黄・緑のインジケーター)とスコアで表示。

内部データでは詳細な数値・特徴図を保持し、複数の規格を用意することで

ユーザーが自由に適用・設定できる仕様となっています。

操作はシンプルで、トレーニング後すぐに監視を開始できます。

実施の課題

ロボットアームの異常発生時間をどう特定する?

大型ロボットアームの動作は複雑で、 さまざまなタスクを実行する必要があります。 すべての工程で品質を確保する必要があり、 アームの異常は組立精度の低下や溶接品質の不良につながり、 次の工程にも影響を与える可能性があります。

どのように実行するか

異常発生のタイミングを把握し、動作のスムーズさを確保

VMS®-ML 機械学習スマート監視システムは、

正しい動作を学習し基準を確立することで、

各アクションを監視・診断し、どの動作に異常や不安定な状態が発生したかを特定。

これにより、予知保全を事前に実施できます。

また、健康状態の履歴データを収集し、

データベース化された保守計画の参考として活用可能。

メンテナンス前後の安定性テストを実施し、

修理品質や保守効果を確認することもできます。

実施の課題

予知保全の適切なタイミングをどのように判断するか?

大型ロボットアームは長時間安定して稼働する必要があり、 頻繁な故障や停止を防ぐことが求められます。 また、アームの動作は作業者や他の設備に対して危険を及ぼさないよう、 適切な安全装置や停止機構を備えている必要があります。 予知保全の適切な実施は、設備の信頼性と安定性を確保するための重要な要素であり、 そのメンテナンスのタイミングと異常処理の判断は、 生産効率と品質を維持するための鍵となります。

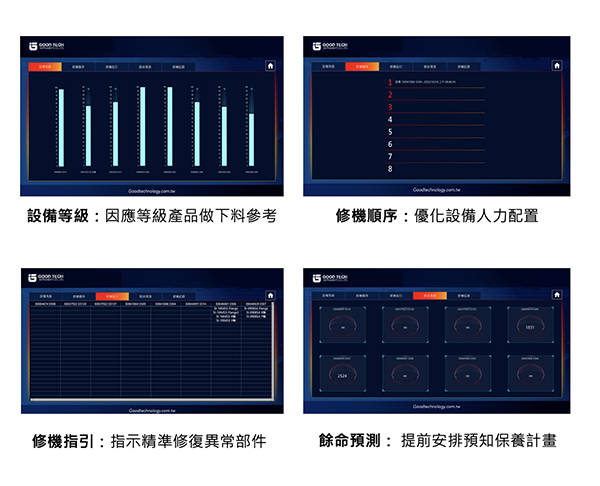

どのように実行するか

最適な意思決定を行い、人材配置を最適化

VMS®-ML 機械学習スマート監視システムは、

各種の動的信号を監視し、特徴学習を行います。

データと特徴の比較を繰り返すことで、

メンテナンスガイドラインを作成し、

修理スケジュールの参考情報を提供します。

さらに、AI による設備の余命予測を行い、

ユーザーが事前にメンテナンス準備を進めるための

余裕を確保することができます。

VMS®-ML 機械学習スマート監視システム

各種機械設備の動的監視に対応し、 ユーザーは簡単に健全性基準を設定可能。 システムは蓄積データをもとに分析を行い、 予知保全計画の策定を支援するとともに、 設計者が生産ラインの最適化を行うための指標を提供します。

VMS®-ML 機械学習スマート監視システム

実施事例

ロボットアームのリアルタイム監視と結果提供

工場環境モニタリング

導入の理由

製造品質への影響と安全リスク

自動車製造では、二酸化炭素排出や粉塵など、製造プロセスによる環境への影響を最小限に抑える必要があります。

また、従業員にとって安全な作業環境を提供し、製品の安全性と持続可能性を確保することも重要です。

廃ガス排出を削減し、再生可能エネルギーの活用を推進することで、環境負荷の低減を目指します。

作業エリアの環境品質を確保

環境品質の影響:

温度の影響:

溶接・プレスなどの金属加工では、温度が金属の強度や延性に影響を与えます。

硬化・塗装の乾燥プロセスでは、温度制御の精度が重要です。

湿度の影響:

高湿度環境では、金属部品が錆びたり酸化したりしやすくなり、

電子部品も湿気によるダメージを受け、製品の品質や寿命に影響を与えます。

粒子の影響:

塗装工程で粒子が塗膜に付着すると、表面の品質が低下します。

また、高濃度の粒子環境に長期間さらされる作業員の健康リスクも懸念されます。

どのように実行するか

リアルタイム監視で状態を一目で把握

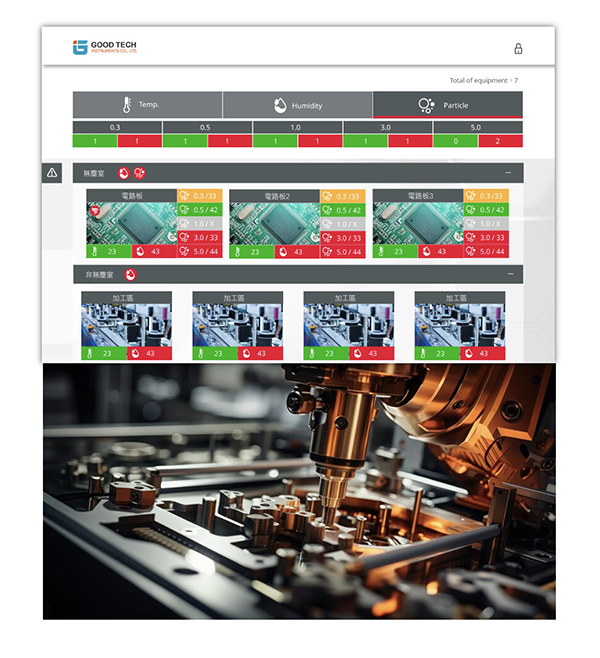

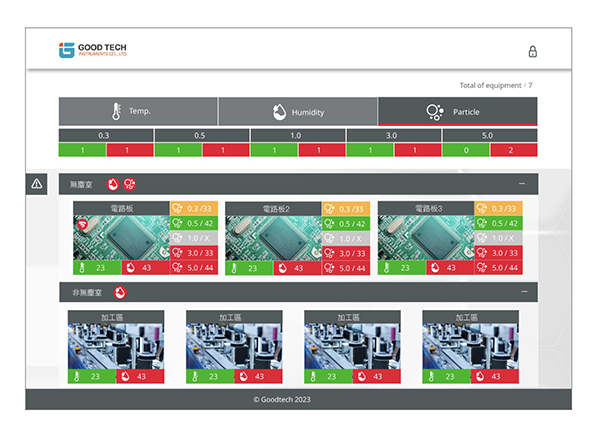

各産業の温度・湿度・粒子濃度の長時間モニタリングに対応。 システムは信号カラーでデータ状態を区別し、メイン画面に統一表示します。 緑:正常 / オレンジ:警告(第1レベル) / 赤:異常(第2レベル) / 灰色:未監視。 タブを選択することで、現在の状態をすぐに切り替えて確認できます。

Envir-IoT 環境ファクターIoT

環境ファクターIoTは、環境の各種データを監視し、 環境要因の過度な変動による製造品質の低下や設備異常を防ぐために使用されます。

Envir-IoT 環境ファクターIoT

導入の理由

国際トレンド:脱炭素・省エネ

コスト管理:

電力は運営における重要なコスト項目です。

エネルギー管理により、企業はエネルギーコストを削減し、

カーボンタックス(炭素税)の支出を抑えることができます。

環境保護:

エネルギー消費は環境に大きな影響を与え、特にCO₂排出が問題となります。

適切なエネルギー管理は、消費の削減とカーボンフットプリントの低減に貢献します。

効率向上:

エネルギー管理は、設備の効率的な運用を可能にします。

設備の最適な電力利用を実現し、故障の減少とメンテナンスコスト削減につながります。

安定供給:

適切な電力管理により、安定した供給を確保し、停電や生産停止を防ぎます。

特に重要な施設では、安定した電力供給が不可欠です。

法規遵守:

多くの国や地域では、エネルギー効率や環境保護に関する法規制が存在します。

電力管理を適切に行うことで、企業は関連規制を遵守し、罰則を回避できます。

技術革新:

最新の技術(計測機器、データ分析、オートメーション、AI)を活用したエネルギー管理により、

企業の競争力を維持・強化します。

実行上の課題

設定項目が多すぎて操作が難しい?

自動車製造は高度に自動化されたプロセスであり、 工場にはさまざまな監視システムが導入されています。 各システムには独自の操作方法や設定があり、データ統合が困難なだけでなく、 交代勤務時にオペレーターの負担となることもあります。 操作が複雑であるため、監視作業の徹底が難しくなることもあります。

どのように解決するか

シンプルな操作で必要な情報のみ表示

固德の各種IoTシステムは、不要な情報を排除し、

物理量をエッジコンピューティングで処理し、

ユーザーが監視したい項目だけを表示します。

設定条件を最小限に抑えることで、ユーザーの負担を軽減し、

簡単に管理できるように設計されています。

プログラミングスキルは不要で、約1時間の教育訓練で習得可能。

インストール後すぐに使用開始でき、

収集したデータは中央監視システムに統合して管理できます。

実行上の課題

工場や生産ラインで新しい監視ポイントを追加する必要がある?

自動車製造工場は、時代の変化や規制の要件に対応するために、 常に新しい監視ポイントの追加が求められます。 監視の拡張性が必要であり、一度の導入ですべてを網羅することは難しいです。

どのように解決するか

柔軟なアーキテクチャで段階的に拡張可能

固德の監視IoTシステムは非侵入型測定方式を採用し、

柔軟に追加できる独自のアーキテクチャを備えています。

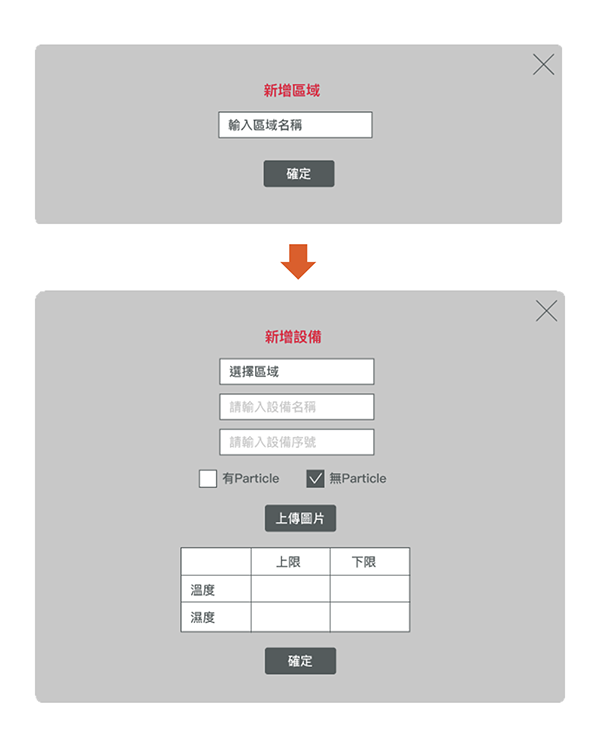

ユーザーは工場の配置に応じてエリアを分類・設定でき、

新しい監視ポイントの追加も容易です。

各ポイントに名前を付けたり、画像をアップロードしたりできるため、

直感的に操作可能で、管理がしやすくなっています。

実行上の課題

監視装置の制約でリアルタイム監視が難しい?

管理者はデータグラフやレポートを随時確認し、 意思決定の透明性と正確性を向上させる必要があります。 工場内にいなくても、スマートフォンや他のデバイスで 監視を行えるようにすることで、 変化の激しい市場や生産計画にも柔軟に対応できます。

どのように実行するか

柔軟性を向上させ、いつでもどこでも監視可能

固德の監視IoTは、製造データと環境データをリアルタイムで可視化し、

システムにレスポンシブWEB閲覧機能を備えています。

ローカルネットワーク(固定IP)に接続するだけで、

どこからでもブラウザで機器の状態を確認できます。

iOS、Android、Windowsに対応し、

スマートフォンやタブレットで携帯しながら

監視できるため、利便性が向上します。

実行上の課題

監視システムの種類が多く、統一が難しい?

工場には多種多様な設備があり、監視システムもさまざまです。

固德のIoTシステムは、ERP、MES、CRMなどのサードパーティ管理システムに

データを統合できるほか、固德のIIoT Dashboardにも統合可能です。

設備に問題が発生した際に即座に確認・報告ができ、

反応時間を短縮することで、工場管理の負担を軽減します。

EMS スマートエネルギー管理システム

EMSは、リアルタイムで電力使用データを収集・分析し、 エネルギー消費の全体像を把握できます。 これにより、エネルギーの無駄を特定し、 効果的な省エネ対策を講じることができます。

EMS スマートエネルギー管理システム

実施事例

精密部品製造工場の環境モニタリング

問題: 製造工程において微細なホコリが電子部品の動作を妨げる可能性があります。 急激な温度変化は装置の熱膨張を不均一にし、寸法安定性に影響を与えることがあります。 高湿度は製品の表面に水分凝結を引き起こし、性能低下につながる可能性があります。

解決策:製造環境の安全性を確保

非侵入型の高感度微粒子センサーと温湿度センサーを使用し、

工場のニーズに応じた分類と監視エリアの設定が可能です。

また、システムには上下二重のしきい値機能が搭載されており、

最初のしきい値を超えた時点で警告を発し、

早期対応や原因調査を行うことで、深刻な異常(赤信号)の発生を防ぎます。

効果:

システムが異常信号を即時に検知し、警告を発することで

規制要件を満たし、製造プロセスが管理された環境下で行われることを保証します。