冲压製程智慧监测

解决方案|冲压製程智慧监测在冲压製程中一连串连续的动作,『冲床与模具』的关係深切影响产品品质,只要在初期有一点异常,例如:模具品质不良、位移、刀具断裂等原因,就会造成后续的製造过程都会出现异常。

导入理由

确保模具品质

即时拦截大量不良品产出

在冲压製程中一连串连续的动作,只要在初期有一点异常,例如:模具品质不良、位移、刀具断裂等原因,就会造成后续的製造过程都会出现异常,而且异常趋势会急剧下降。而冲压製造中最重要不外乎就是『冲床与模具』间的关係,由于冲压自动化流程速度也相当快,一旦于製造途中发生问题,例如:模具发生各式故障、冲压机台问题以及其他产线流程设计问题,等都会造成大量的料件损失及生产成本。

核心理念

提供更有效、更快速的解决方案 !

・设备自动化 ・ 无人化(人机比) ・设备智慧化

Big Data

Machine-Learning

AI 人工智慧

科学数据

避免人为

分析流程

边缘运算

分析知识

AI 训练

製程优化

预测趋势

优化决策

整合架构

可扩充性

适用性高

积极拦截不良品的产出,产线智慧化

执行痛点

监测系统与设备对接,资料交握的困难?

冲压设备由多种部件组成结构複杂,要执行监测时,除了在部署感测器上造成困难外,机台更有不同的製造厂商,数据资料皆由第三方设备商管理,造成机台交握上的困难,该如何克服?

如何执行

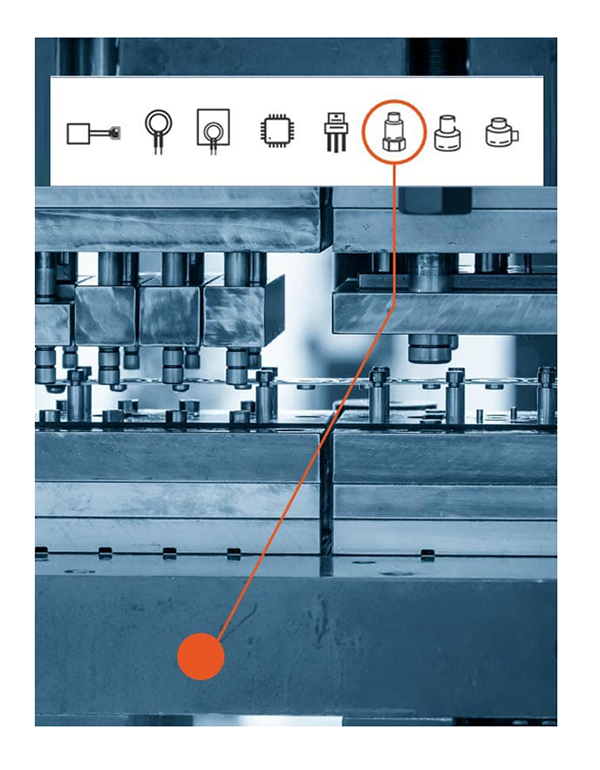

非侵入量测方式,无需机台交握

OLVMS®-ML 机器学习智能监控系统 不需做机台交握、非侵入式量测方式,真正实现PLUG & IN,只需一颗依据製程关键监测指标相关的物理量感测器,安装当下系统即可直接执行产线品质监测任务。

执行痛点

检测判别标准不一,如何将检测数据化统一?

在冲压製程中,常遇到的是製造成品会因为人工品检或人为经验判断而标准不一,或是细部瑕疵无法即时察觉,检测效益较低。该如何将检测标准统一化,避免品质参差不齐?

如何执行

避免人为介入,统一数据化管理

利用VMS®-ML 机器学习智能监控系统进行线上监测,经由学习製程中正确规范,採科学数据化的方式透过演算法将重要的结果以最简单的红绿灯及分数呈现,避免因为人为介入导致结果不一致。藉由数据化管理让每个工件品质对齐标准品要求,达到品质的一致性。

执行痛点

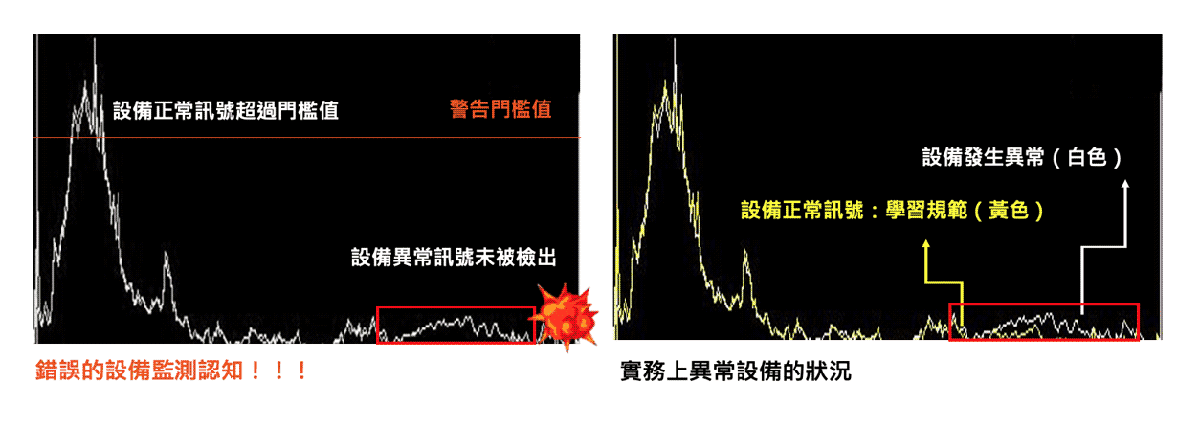

只用振动总量门槛监测,系统容易误判?

由于冲压机台製程特性常有各种突波,而运转中正常讯号及异常讯号常常会交错在一起,数值高低不再是判定运转是否异常的准则。因此只有单一数值的警告门阀值,显然不敷使用。另外,即使是同一个机台、同一个模具,只要是在製造不同材质或不同转速时,即会出现不同的讯号模式。

如何执行

从单纯到複杂的动作都可以自动追踪识别

VMS®-ML 机器学习智能监控系统自动追踪目标加工讯号,根据不同的製造模式套用不同的学习规范,实现真正量身定做的门槛监测。并且在即时监测讯号中,自动侦测标定过的目标讯号。即使製造过程机械动作有发生异常或是有其他外在干扰,自动追踪识别技术依然能够正确判别数据讯号是否为同一组週期动作,并给予判分及结果。

执行痛点

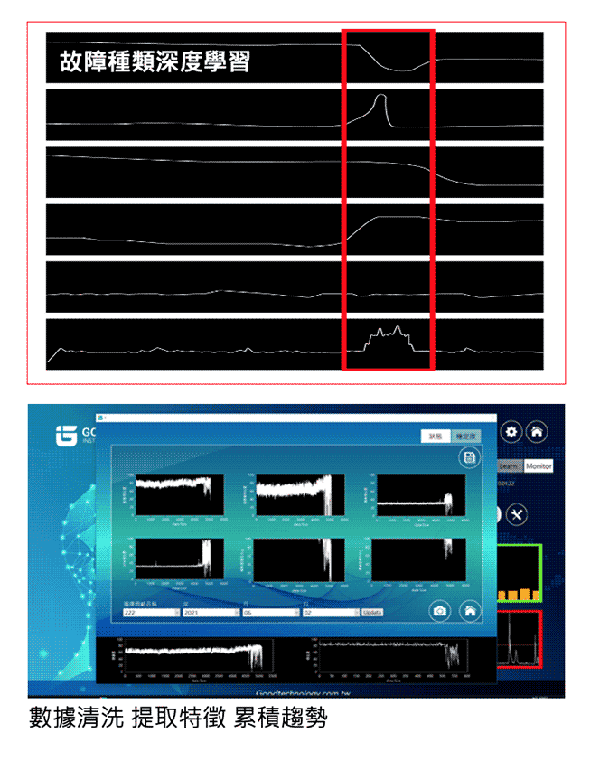

蒐集数据时间漫长,无法立即看到效益?

监测系统导入时,往往需要经由蒐集大量的数据累积,遇到设备发生异常事件后才能够进行特徵提取,遇到不同事件或不同製程时,又必须重新累积纪录,重新训练Ai。光是蒐集数据资料的时间就过于漫长,迟迟无法看到监测效益,该怎麽办?

如何执行

机械特徵标籤化,自动识别技术 Ai 化

VMS®-ML 机器学习智能监控系统利用正确机台讯号快速学习并建立规范,设备状态即时异常检出,不再需要漫长的蒐集数据期。

系统并提供 Ai 运算参数,让产品开发与测试人员更可依照数据进行检验与验证测试,有助于优化产线流程设计。针对加工行为或製程种类分类、将特徵标籤化,乾淨的製程数据库可直接加入事件执行训练。

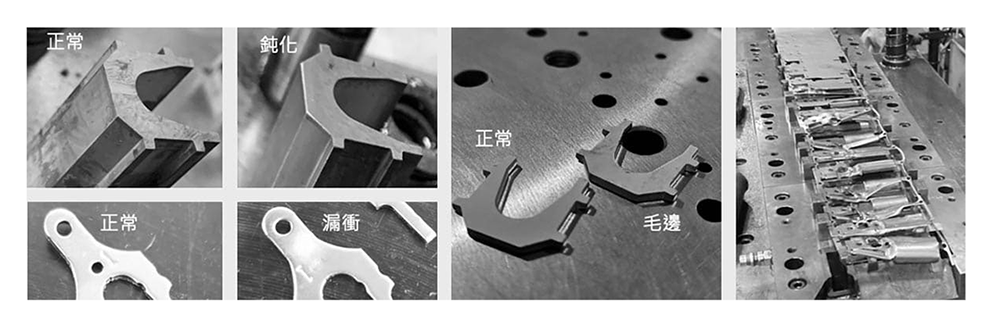

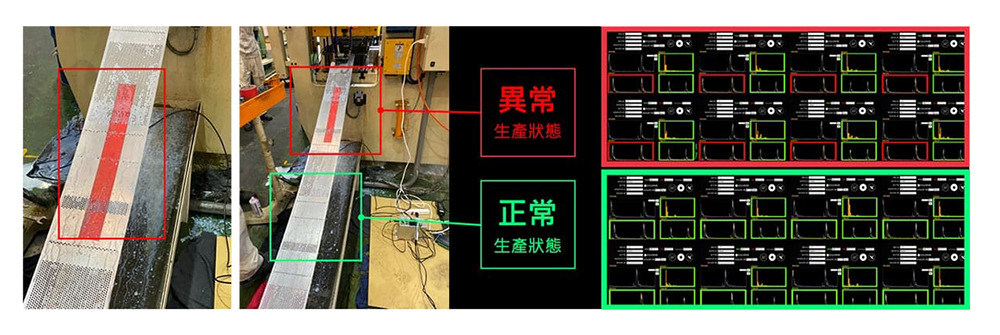

执行痛点

如何更积极的避免大量不良品被产出?

由于自动化冲压产线加工速度快,一有小状况发生,就会造成大量的不良品产出,例如:刀具钝化造成金属加工件的毛边或是位移造成产线成品受到挤压。该如何能够提早检知产线状态,更积极的避免不良品被製造呢?

如何执行

排除设备小症结,掌握未来机况

VMS®-ML 机器学习智能监控系统能够在设备发生细微变化时就能即时侦测,并且藉由系统预测衰退趋势,了解设备的使用寿命,并藉由预知保养的规划来进一步避免无预警的异常发生,阻止大量废品被产出,掌握未来机况。

导入效益

优化决策,痛点解决

避免产线闲置,增加运作时间

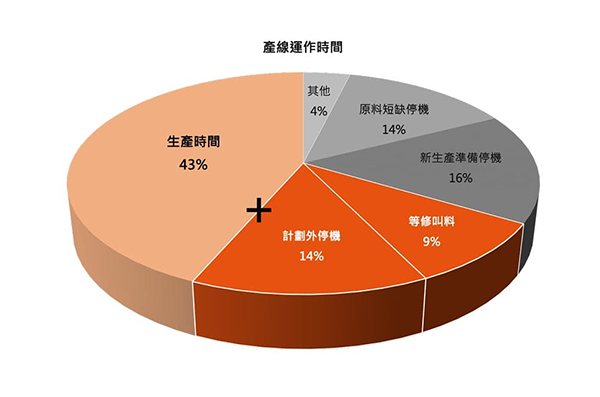

制定预知保养规划能够有效管理产线,避开计划外的设备维护与等修叫料的时间,让产线更有效执行生产任务,产线延长可利用时间高达 23%。

效益:有效率的安排产线

见微知着,避免因小失大

提前预知设备损坏发生,当监测到损坏前指标的发生,即时开始着手维修及待料计画,避免设备无预警停机甚至严重损坏机率高达 95%。

效益:减少折旧磨损机会