ウェーハ研削スピンドルの測定方法とは?

実績|ウェーハ研削スピンドルの測定方法とは?研削工程では、ウェーハ品質に大きな影響を与えるスピンドルが保護カバーにより測定データにノイズが入りやすいですが、どのように測定を実施すればよいのでしょうか?

半導体研削プロセス

半導体研削プロセスは、半導体製造において重要な工程の一つであり、ウェーハの微細化や平坦化に使用されます。研削の主な目的は、薄型ウェーハ層を作成し、層間の平坦度と表面品質を確保することです。特に、先端パッケージ技術では放熱性能の向上が求められており、研削によってウェーハを薄くすることで放熱性を向上させ、電子部品の性能を改善できます。

研削プロセスには、研削盤、スピンドル、研削材などのコンポーネントを含む研削装置が使用されます。これらの装置は、高精度な制御を行いながらウェーハ表面を微細に研削することが可能です。特に、研削スピンドルとスピンドルモーターは研削品質とプロセスの安定性において重要な役割を果たします。

研削スピンドルの動作は、高度な精度制御が必要となります。研削中の精度と表面品質を確保するためには、スピンドルモーターが正確な速度と位置制御を提供することが求められます。研削工程で発生する振動は最終製品の品質に悪影響を及ぼす可能性があるため、モーターは低振動かつ高い安定性を備え、スピンドルの動作をスムーズに維持する必要があります。

そのため、スピンドルの管理によって研削品質を確保することが重要です。しかし、スピンドルは装置の中心部にあり、保護カバーによって覆われているため、センサーをスピンドルに直接取り付けるとバックグラウンドノイズの影響を受けやすくなります。では、どのように測定を実施すればよいのでしょうか?

監視方法

VMS-PH 設備動態解析装置 + VMS-RM ローター品質管理システム

VMS-PH 設備動態解析装置を用いて、負荷の有無にかかわらず装置を稼働させ、センサー設置に最適な測定ポイントを特定します。その後、VMS-RM ローター品質管理システムを活用して長時間の状態監視を行い、設備のトレンド管理や予知保全のためのデータを収集します。

測定状況

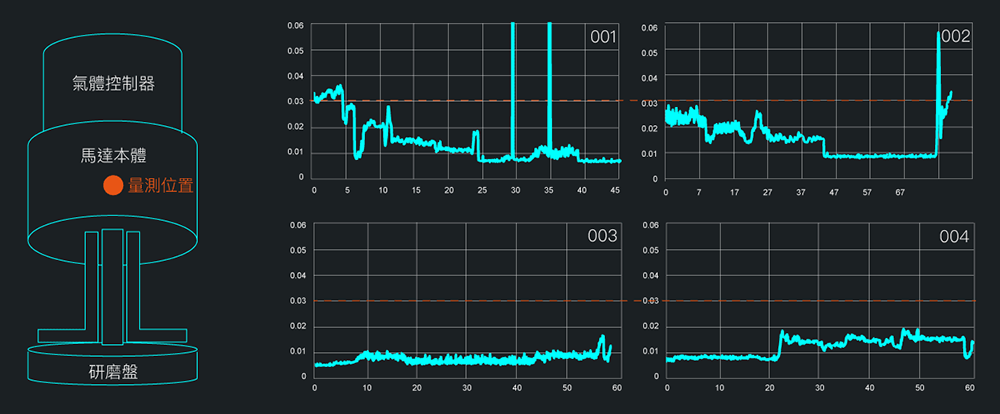

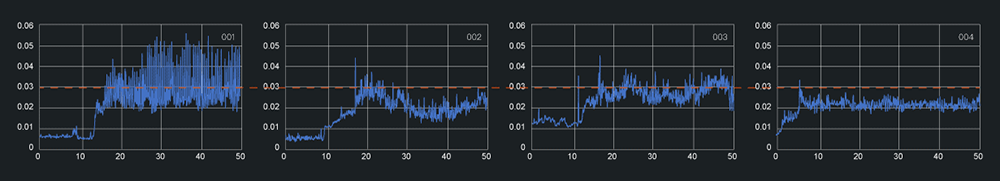

1. 無負荷状態で静止から30rpmまでの動的解析比較

結果:背景ノイズを除外した場合、モーター本体の動作はすべて 0.03 以下であり、負荷測定の基準位置として使用可能。

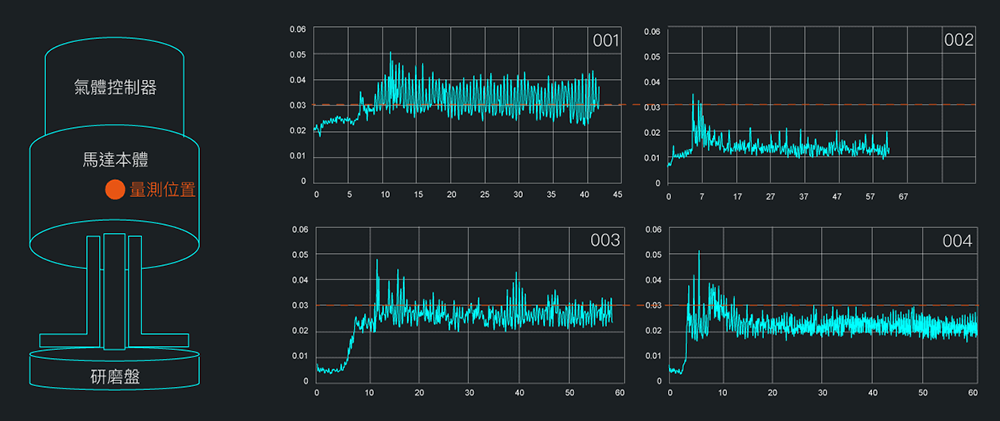

2. 負荷時の動的解析比較

結果:静止状態から研削プロセス開始時の動的解析比較において、0.03 を基準値とする。

001の振動が最も大きく、002が最小。H1 > H3 > H4 > H2 の順で振動が大きい。

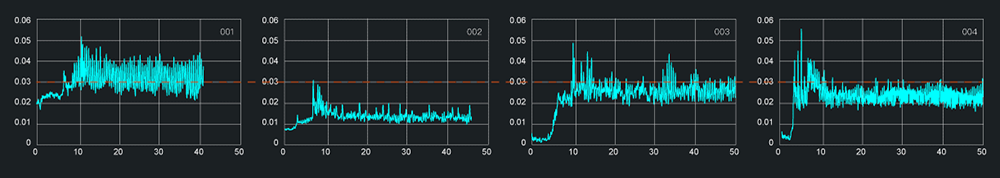

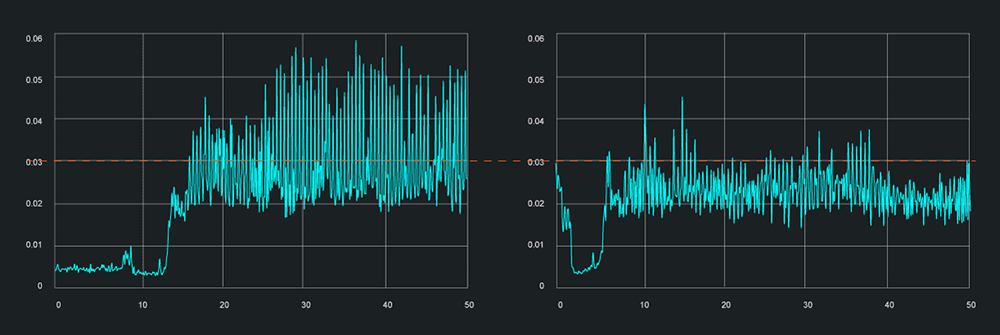

3. 負荷時における研削液の違いによる動的解析比較(測定位置:モーター本体)

研削媒体: 水

研削媒体: 研削液

結果:研削液を使用した場合の動的信号は、水を使用した場合よりもやや大きくなる。

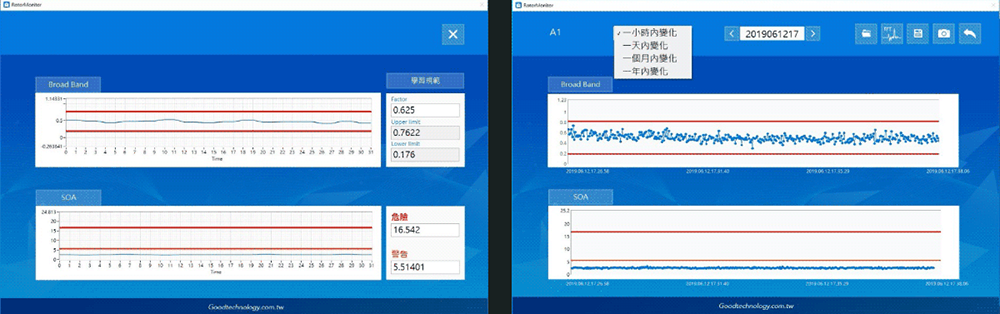

4. 負荷時の研削液使用前後における動的解析比較(測定位置:モーター本体)

結果:メンテナンス後、振動値が0.03mm/s に低下!

5. 設備の稼働状況トレンド管理

測定結論

スピンドルカバーの軸方向は背景ノイズの影響を受けるため、モーター本体が最適な測定位置である。

スピンドルに最も近い位置にあり、研削信号を明確に取得可能。また、研削液の動的信号は水よりも若干大きい。

RMシステムを活用し、機台の振動Broadband値や周波数スペクトルをリアルタイムで監視します。

機台の動作状態をトレンド管理することで、異常を早期に検出し、予知保全のための指標を提供します。