露光機 Mask Aligner の安定性はどのように確認する?

実績 | 露光機 Mask Aligner の安定性はどのように確認する?半導体製造プロセスでは、光波を用いてウェーハ上に回路を露光します。プロセス中に異常な振動が発生すると、不良品が発生しやすくなります。どのように検査を実施し、予防すればよいのでしょうか?

露光機 Mask Aligner

露光機は、MEMS、光電子デバイス、ダイオード、大規模集積回路(IC)などを製造するための重要な装置です。

露光機には大きく分けて2種類あります。

• コンタクト露光機(Contact Aligner):マスクとウェーハが同じサイズであり、露光時にマスクがウェーハに密着する方式。

• ステッパー(Stepper)やスキャナー(Scanner):短波長レーザーを利用し、プロジェクターのように縮小露光することで、マスクよりも微細なパターンをウェーハ上に形成する方式。

露光機の動作原理

集積回路(IC)製造の基本プロセスでは、フォトマスクを用いてウェーハ表面の保護膜を除去し、その後エッチング工程で不要部分を除去することで回路パターンを形成します。

露光機は、紫外線(UV)やエキシマレーザーを使用して、フォトマスクを介してウェーハ表面の保護膜を選択的に除去する装置です。

1枚のウェーハには数十個のICが作製され、使用するマスクの種類に応じて露光方式が異なります。

• 固定マスク方式:マスクとウェーハのサイズが同じで、マスクは固定されたまま露光する。

• ステッパー方式:マスクがICと同じサイズであり、露光機の焦点部分とともに移動する方式。

ステッパーでは、マスクが露光機の中心位置に固定され、常に高精度なフォーカスが維持されるよう設計されています。

(参考:Wikipedia)

解決策と監視方法

VMS-ML 機械学習型スマート監視システム

固德科技では、露光機の防振プラットフォームにおける各軸の振動測定を実施し、各方向の振動変動を分析します。

測定された振動データを可視化し、数値情報を直感的に理解しやすいグラフや画像に変換。

現場オペレーターの経験と組み合わせることで、プロセス内に潜む異常を特定し、設備の各軸方向ごとに適切な修理基準を設定。オンライン監視の指標として活用します。

VMS-ML 機械学習型スマート監視システムを活用し、正しい動作を学習して基準を確立。各動作の監視・診断を行い、設備のどの動作で異常や不安定性が発生しているのかを特定。

予知保全を実施することで、突発的な異常発生を未然に防ぐことが可能です。

測定状況

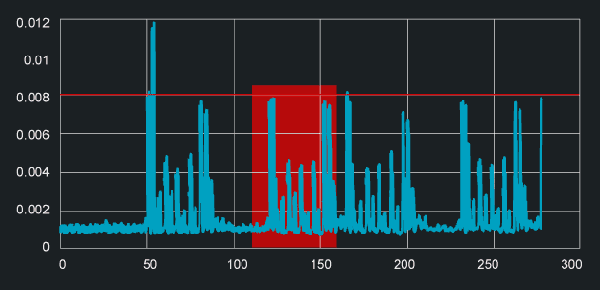

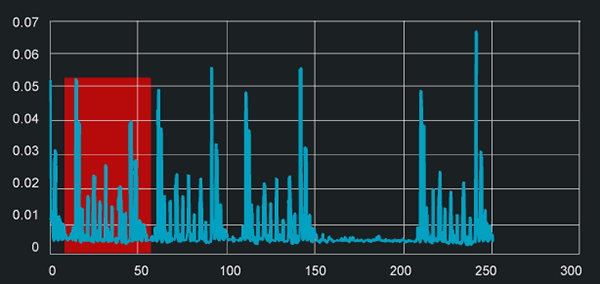

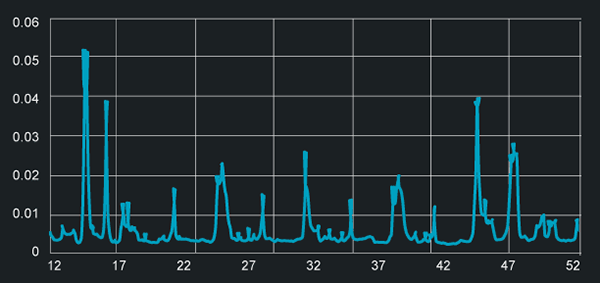

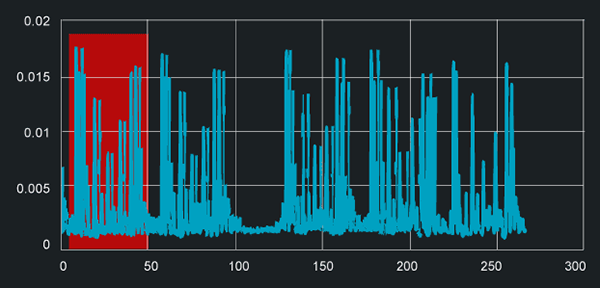

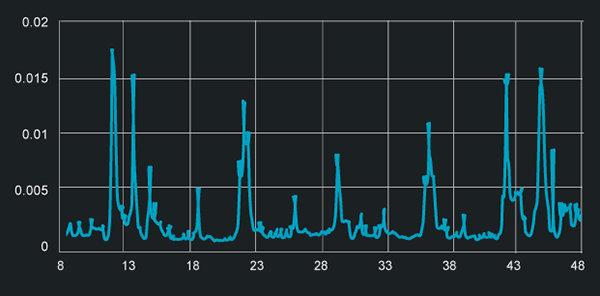

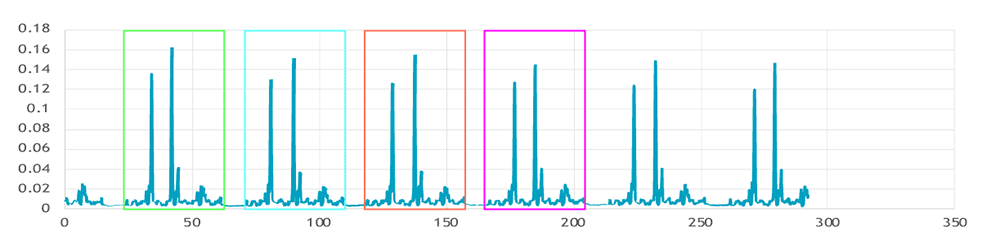

露光機防振プラットフォーム X 軸の動的信号

A 装置 X 軸

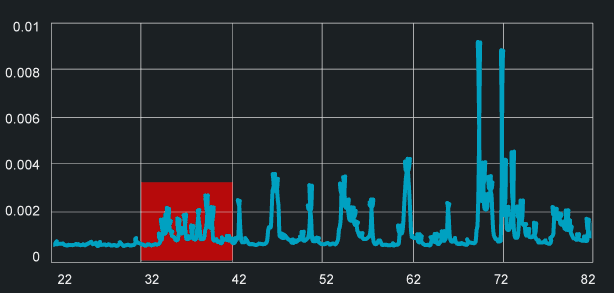

ZOOM IN:A 装置 X 軸

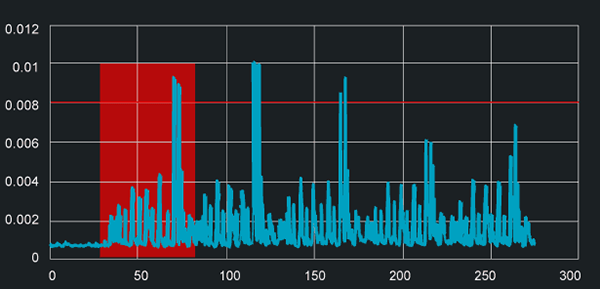

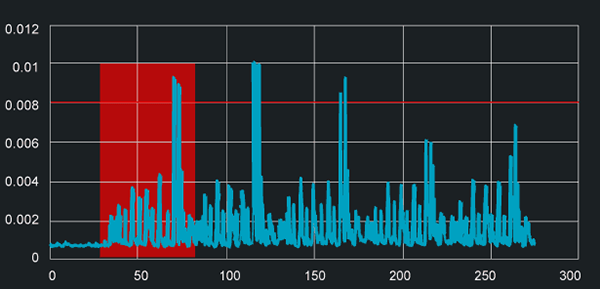

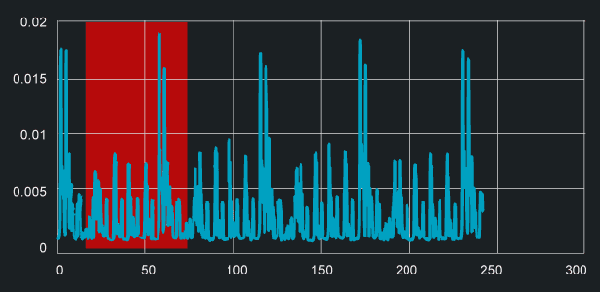

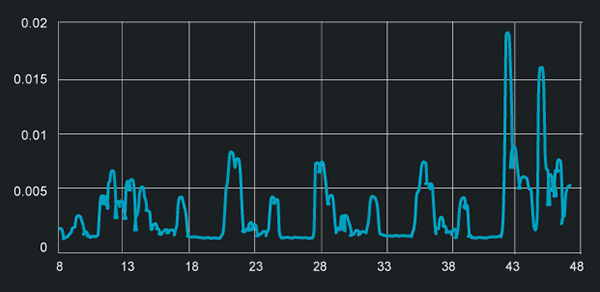

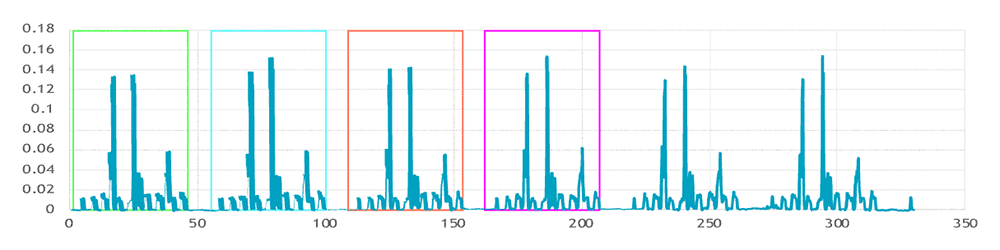

B 装置 X 軸

ZOOM IN:B 装置 X 軸

A 装置 X 軸(4回の露光プロセス)の初回移動時、B 装置 X 軸よりも振動が大きい。

B 装置 X 軸の第4回移動時の振動量は A 装置 X 軸よりも大きい。

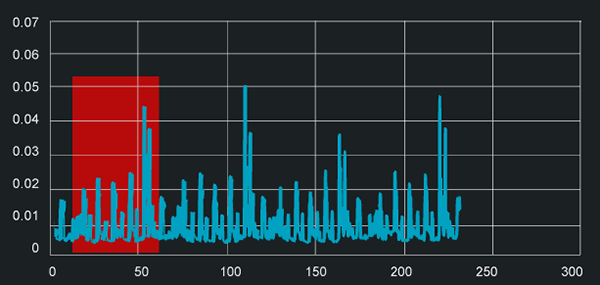

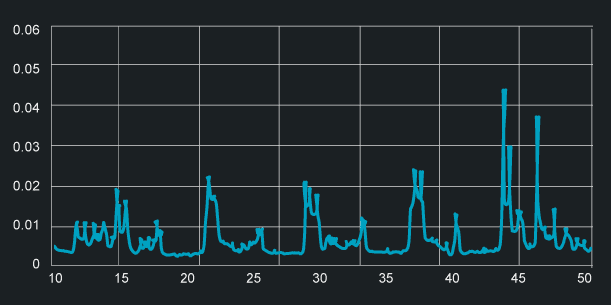

露光機防振プラットフォーム Y 軸の動的信号

A 装置 Y 軸

ZOOM IN:A 装置 Y 軸

B 装置 Y 軸

ZOOM IN:B 装置 Y 軸

A 装置 Y 軸(4回の露光プロセス)の初回移動時、B 装置 Y 軸よりも振動が大きい。

露光機防振プラットフォーム Z 軸の動的信号

A 装置 Z 軸

ZOOM IN:A 装置 Z 軸

B 装置 Z 軸

ZOOM IN:B 装置 Z 軸

A 装置 Z 軸(4回の露光プロセス)の初回移動時、B 装置 Z 軸よりも振動が大きい。

B 装置 Z 軸は4回の移動すべてで A 装置 Z 軸よりも振動量が大きい。

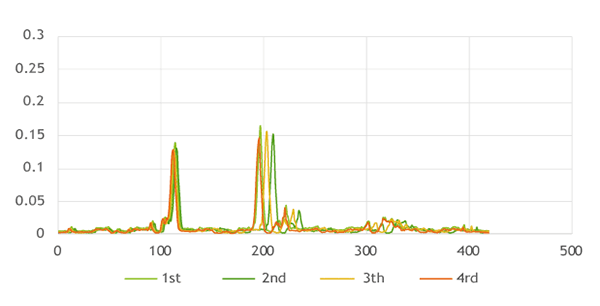

露光機 Robot の動的信号測定

A 装置 Robot

B 装置 Robot

各色はRobotの4つの動作サイクルを示しており、多軸同時動作(X軸、R軸、TH軸)を含んでいる。

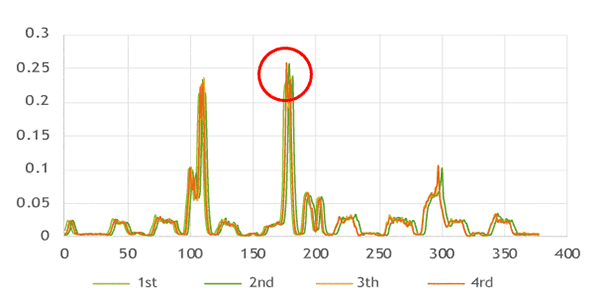

露光機 Robot 動的信号の機械学習シミュレーション管理

A 装置 Robot

B 装置 Robot

測定結論

A 装置の Robot の全体的な動作振動量は B 装置の Robot よりも小さいことが確認されました。

動的信号の分析により、B 装置の Robot は各軸方向の振動量が A 装置の Robot よりも大きく、

B 装置の Robot の動作速度が A 装置の Robot よりも速いことが判明しました。

A 装置の Robot の速度差は、主に上下移動(Z 軸)のみで大きな差が見られ、

他の軸方向の動作は安定していることが確認されました。

VMS-ML 機械学習型スマート監視システムは、設備の目標動作を自動追跡・識別し、

設備の不安定性、摩耗、老朽化、損傷などによる動的信号の類似度低下を監視することで、

設備の微細な変化を事前に検出し、予知保全を実現します。

また、VMS-PH 動的分析装置を活用することで、各軸方向の損傷を特定し、

損傷パターンの違いを分析して精密な調整を実施できます。

さらに、損傷特性の信号データを蓄積し、VMS-ML の機械学習対象として活用することが可能です。