Stocker(STK)ストッカー設備の測定方法とは?

実績|Stocker(STK)ストッカー設備の測定方法とは?

インダストリー4.0の時代、多くの自動化設備が人手を置き換え、作業のスピードを向上させるとともに、複雑なプロセスや重労働を簡素化しています。

Stocker ストッカー設備は、重要な搬送・材料供給作業を担う装置ですが、輸送プロセスの安定性をどのように測定し、確保すればよいのでしょうか?

Stocker の特徴

インダストリー4.0の時代、多くの自動化設備が導入され、作業のスピード向上とともに、複雑な工程の簡素化や労働負担の軽減が進んでいます。

半導体およびデジタル技術の発展に伴い、コスト効率を追求するためにシリコンウェハーのサイズがますます大きくなっています。

そのため、搬送作業の難易度も上がり、自動化された搬送システムの導入が求められています。

こうした背景のもと、工場内には AMHS(Automatic Material Handling System:自動化材料搬送システム)や OHT(Overhead Transport:天井搬送システム)、Stocker(ストッカー設備)などの自動搬送システムが導入され、作業員の負担軽減や人的ミスの防止に貢献しています。

Stocker は工場の用途に応じてさまざまな形態や運用方法があり、代表的なものには ZIP Stocker、Foup Stocker、Tower Stocker、Linear Stocker などがあります。

これらの設備は モジュール設計を採用し、スペースの有効活用や作業効率の向上を目的としています。

ソリューションと監視の説明

VMS-ML 機械学習スマート監視システム

Stocker は、ディスプレイ工場では ガラス基板の原材料の保管、半導体工場では 製品や完成品の保管などを担当する設備です。

ここでは、Crane STK が カセット搬送時の動作挙動および ブレーキサーボモーターの品質状態を監視・診断する事例をご紹介します。

OLVMS-ML 機械学習スマート監視システムを利用し、正常な動作を学習させ基準を設定することで、各アクションの監視・診断が可能になります。

また、システムを活用して設備のどの動作に異常や不安定な状態が発生しているかを把握し、事前に予知保全を実施することで、予期せぬトラブルの発生を防ぎます。

測定状況

Crane STK 搬送カセットのプロセス

Crane STK によるカセット搬送の動作シーケンス説明:

Take:Crane がカセットを取得

Put:Crane がカセットを配置

Go:Crane が最奥部へ移動

Come:Crane が開始位置に戻る

Take、Put、Go、Come の動作パターンを管理

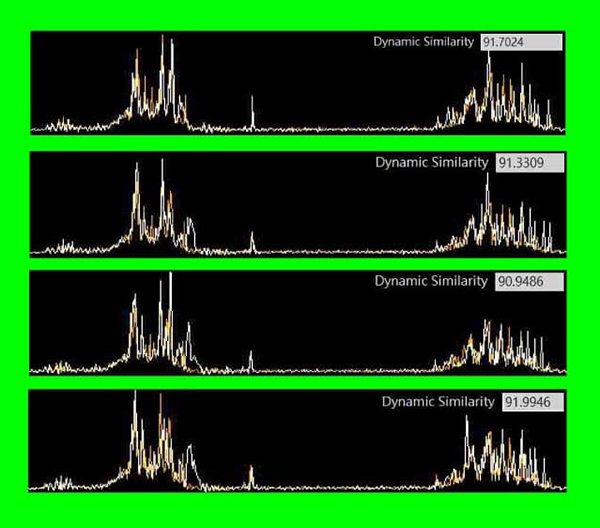

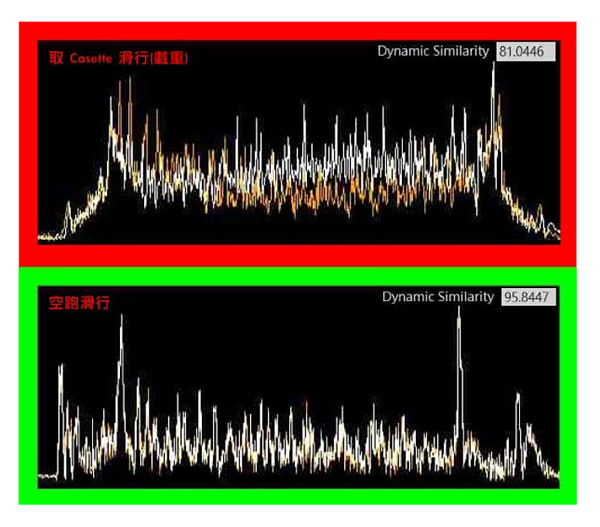

Crane STK 搬送カセットの動作認識状況

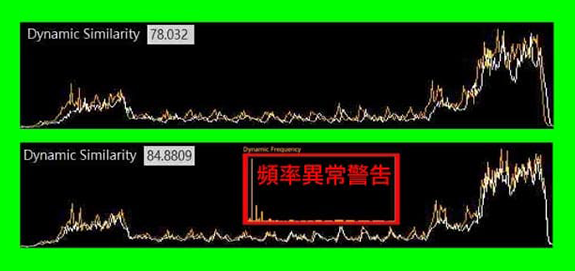

黄色線:機械学習による動作基準、白色線:リアルタイム信号

システムは自動でアームの動作を追跡し、カセット取得・配置の動作を同時に管理。誤認識なし。

正常運転時の平均動的類似度:配置 - 91%、取得 - 92%

アームが正常に動作している場合、機械学習による動作(黄色線)とリアルタイム信号(白色線)が一致

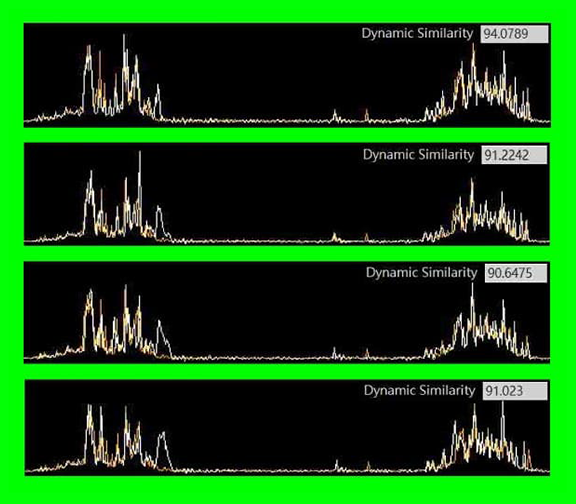

Crane STK の空走滑走状況(カセットなし)

黄色線:機械学習による動作基準、白色線:リアルタイム信号

Crane の空走動作は安定しており、動的類似度スコアが高い!

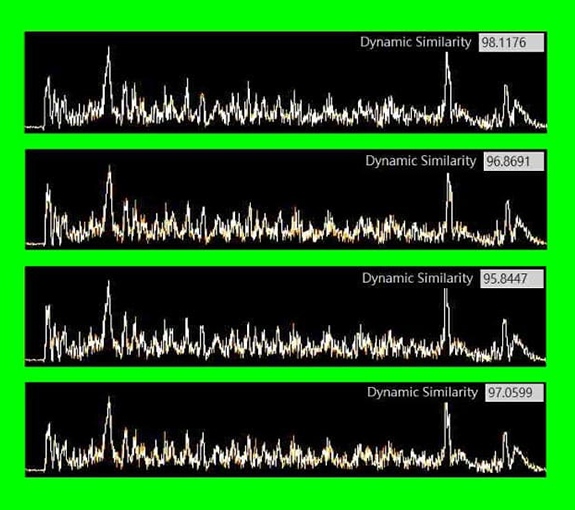

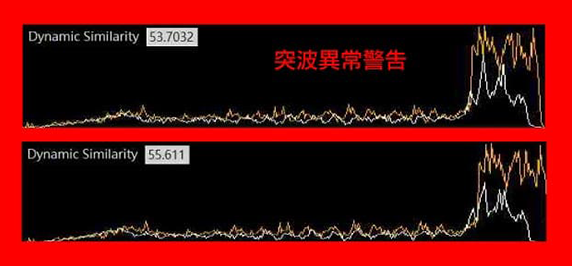

Crane STK のカセット搬送時と空走時の滑走比較

黄色線:機械学習による動作基準、白色線:リアルタイム信号

Crane がカセットを搭載した状態では、動作に一貫性がなくなり、動的類似度スコアが低下!

アームの通常動作時、機械学習による動作とリアルタイム信号が一致しない!

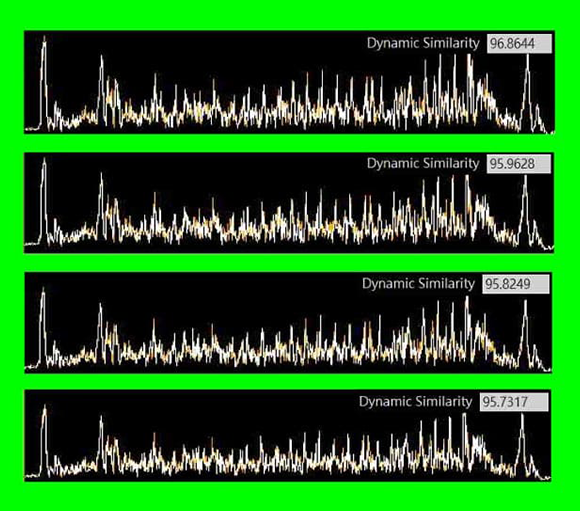

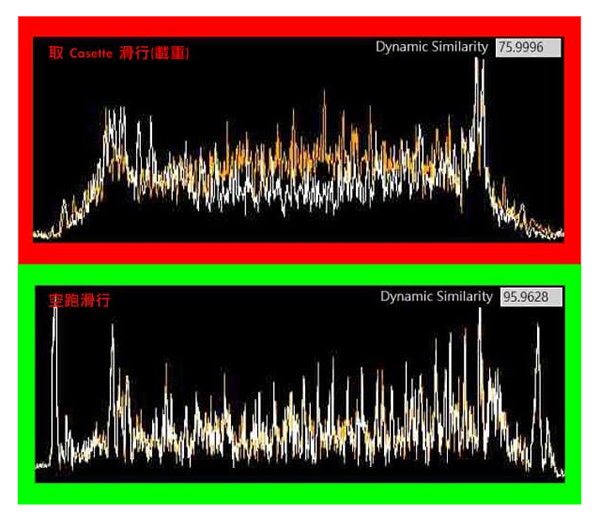

Crane 空走時の4つのモーターの振動値比較

モーター運行の可視化

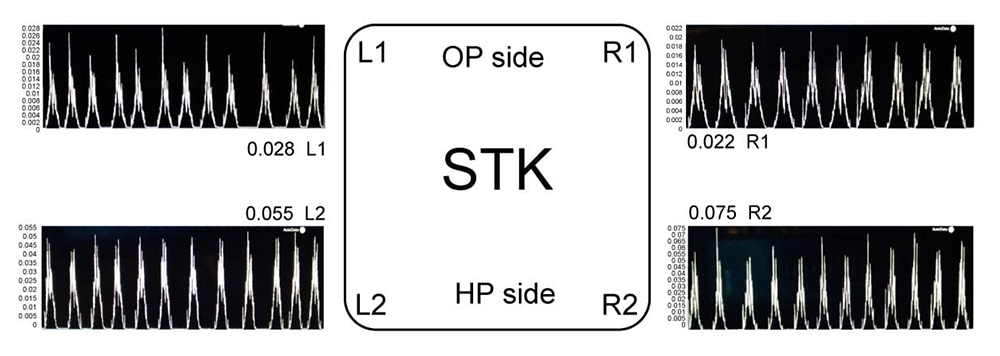

Crane STK の負荷時 L1、L2 モーターの機械学習による判定比較

Crane STK 負荷モーター L1

Crane STK 負荷モーター L2

測定結論

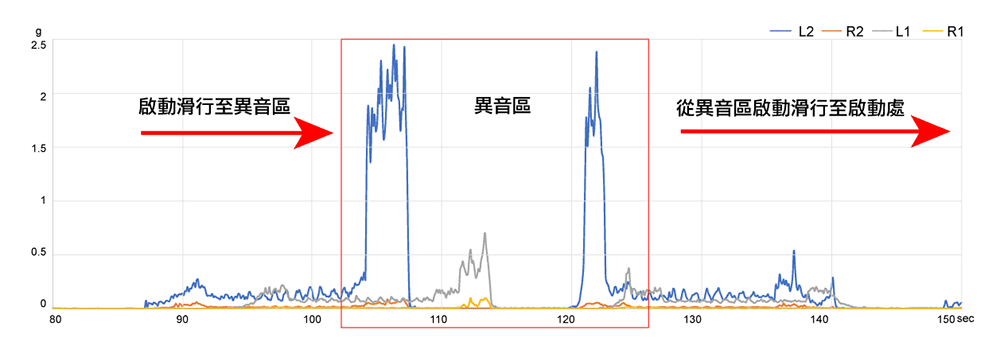

工場内の OLVMS-ML 監視システムによるテストの結果、STK の L2 モーターに突発的な異常が発生し、

(健康なモーターを基準としたパターンとの)類似度の大きな差異が検出され、警告が発せられました。

また、L1 は L2 の影響を受けて類似度が変動し、周波数に異常が見られました。

R2 も L2 の影響を若干受けており、類似度がわずかに変動(R1 と比較)。

しかし、L2 から最も離れた R1 は比較的安定していました。

VMS-ML 機械学習スマート監視システムは、

1つのセンサーを使用して各軸の運行状況を把握した後、

VMS-PH 動的解析装置を用いて異常の原因を特定することが可能です。