ピックアンドプレース装置の真空吸着異常?

診断実績|ピックアンドプレース装置の真空吸着異常?ピックアンドプレースマシンは、現代の生産ラインにおいて欠かせない重要な装置となっています。精密な機構と真空吸着技術を用いることで、部品の迅速かつ正確な位置決めと移送を実現します。しかし、実際の運用において真空吸力に異常が発生すると、機台の稼働効率や製品歩留まりに直接的な影響を及ぼし、最悪の場合は生産ライン全体の停止を招く可能性があります。

ピックアンドプレースの動作プロセス

ピックアンドプレースマシンは、半導体製造、電子部品のパッケージング、精密部品加工などに広く使われる自動化装置です。主な役割は、供給エリアから部品を拾い上げ、所定の位置に正確に配置することです。

まず、センサーが供給エリアに部品が存在するかどうかを検出します。次に、視覚システムや位置決めモジュールによって、部品の正確な位置と向きを確認します。確認が取れると、ロボットアームの真空ノズルが部品表面に下がり、真空吸着を開始して部品を吸い上げます。吸着成功後、ロボットアームが指定されたパスに従って部品を移動させ、目標位置で真空を解除して部品を配置し、1回のピックアンドプレース動作が完了します。このプロセスは繰り返され、自動化された安定した作業フローを形成します。

1. 部品検出:センサーがウェハやICなどの材料の有無を確認します。

2. 位置校正:視覚システムで部品の位置を確認し、ずれを防ぎます。

3. 吸着(ピック):真空ノズルが部品表面に降下し、真空を起動して吸着します。

4. 移動(トランスファー):ロボットアームが部品を指定位置に移動させます。

5. 配置(プレース):真空を解除し、視覚またはセンサーで位置精度を再確認します。

真空吸着異常による影響

| 状態タイプ | 原因 | 影響 |

|---|---|---|

| ワークピースを吸着できない | 真空ポンプの異常、ノズルの詰まり、圧力漏れ、真空チューブの破損。 |

• 材料供給エリアから部品を取り出せない; • 自動化プロセスが停止し、生産ラインが停止; • 繰り返しの吸着動作により機構部品が摩耗。 |

| 吸着力不足による部品の落下 | 吸着力が不安定、または部品の材質が真空吸着に適さない(表面が粗い/不均一など)。 |

• 移動中に部品が落下・破損; • 機内で材料が詰まり、後工程にダメージ; • 歩留まりが低下し、人的介入が必要に。 |

| 吸着のズレや角度の誤り | ノズルの摩耗、吸着面の不均一、検知ミス。 |

• 部品の配置位置がずれる; • 部品が正しく装着されず、組立不良に; • 後工程でのエラーや品質検査の不合格。 |

| 吸着センサー異常 | センサーが吸着成功・失敗を誤認。 |

• 吸着失敗と誤判定 → 繰り返し動作で遅延; • 吸着成功と誤判定 → 空吸着のまま進行し、配置失敗や空白発生。 |

モニタリングの説明

VMS-ML 機械学習インテリジェント監視システム

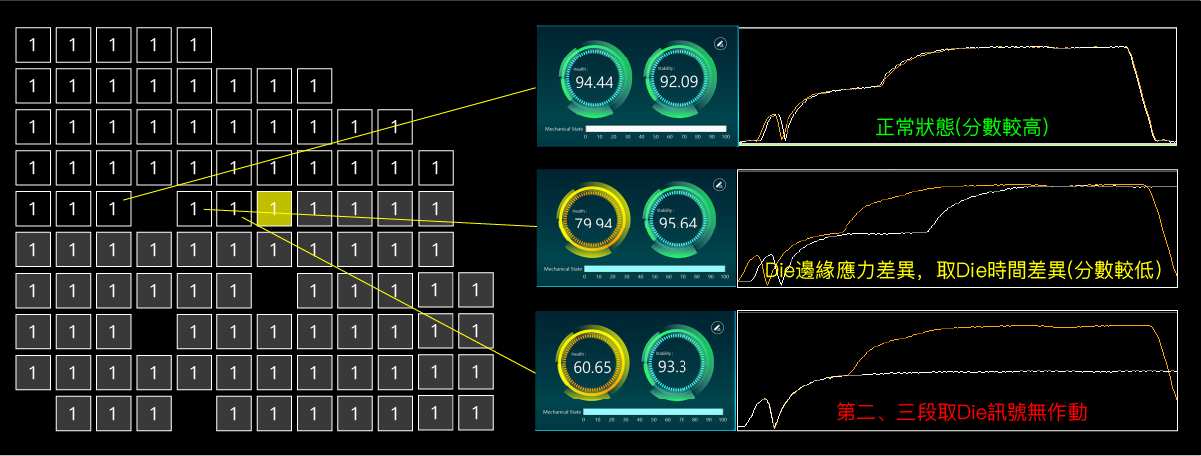

真空吸着の安定性はピックアンドプレース装置の性能に大きく影響します。機械学習を用いたインテリジェント監視システムは、正確な真空圧信号を学習し、学習モデルを構築することで、吸着変動をリアルタイムで監視し、安定性を向上させます。さらに、エッジIoTプラットフォームと連携することで、他の設備情報も同時に監視可能です。たとえば、ESEC DBのフックトラック信号、電流特性、ウェッジボンド、ダイサーのカッターブレード品質など。

測定状況

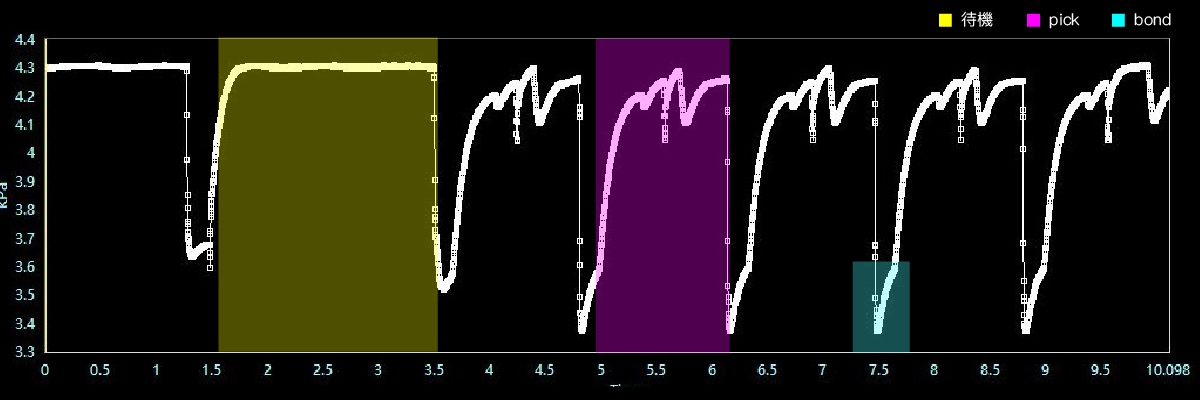

信号波形の説明

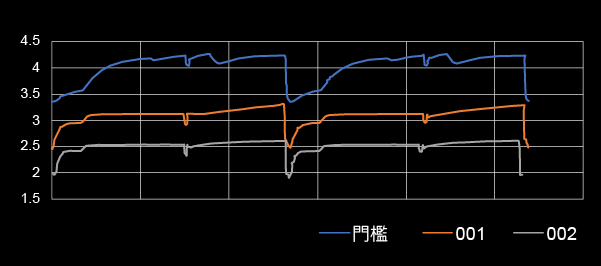

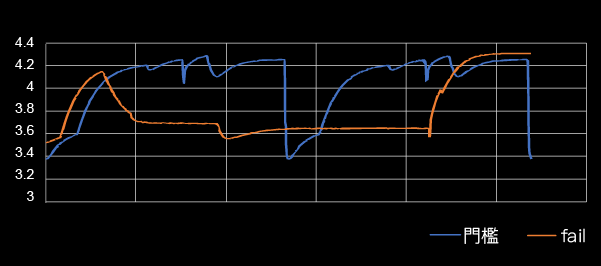

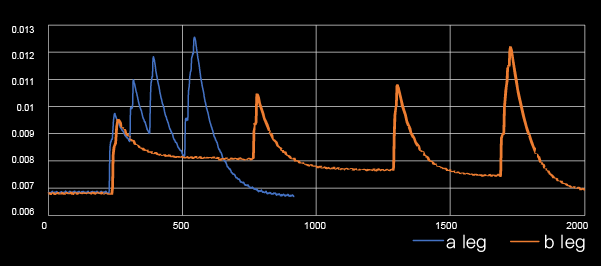

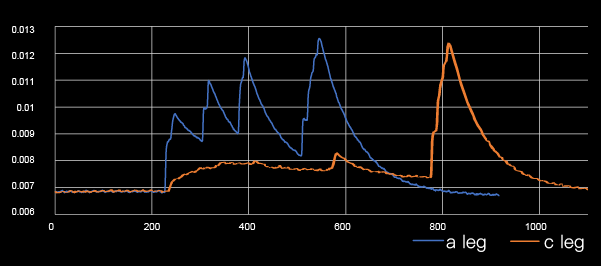

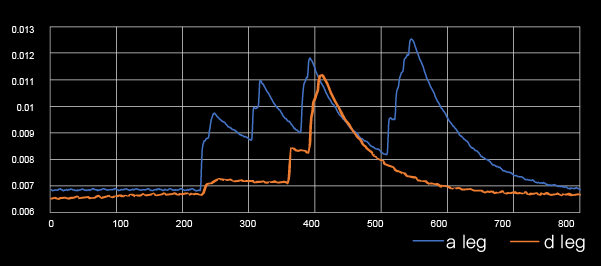

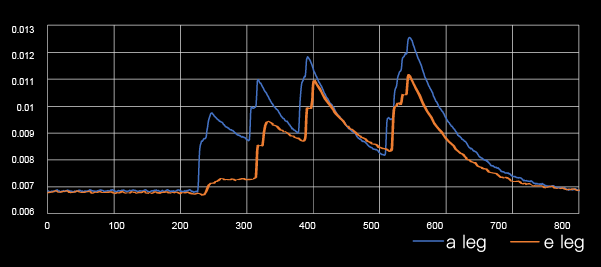

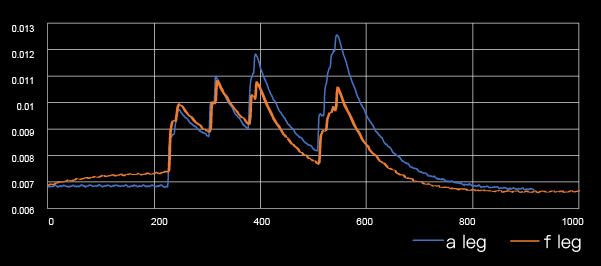

真空値の比較

真空度が低くなると、波形が小さくなり、正常動作との違いが見られます。

ピックアップミスの比較

真空ゲージにより、チップが吸着されなかったことが示され、ピック動作が行われず真空度が低くなっています。

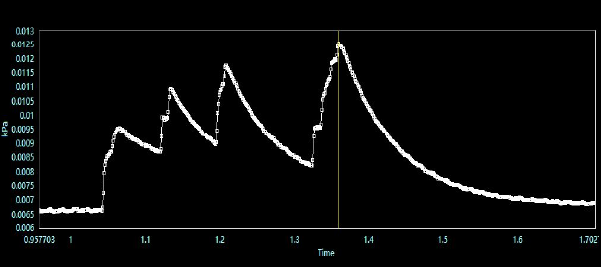

イジェクター信号監視の検証

| スピード | ピックアップ時間 | 状態 | OK / NG |

|---|---|---|---|

| ゴールデン | ゴールデン | 正常(イジェクター3段動作) | OK |

| ゴールデン | ピックアップ時間3段階が延長 | 正常 | NG |

| 3段階のスピード低下 | ゴールデン | 正常 | NG |

| ゴールデン | ゴールデン | イジェクター1段動作のみ | NG |

| ゴールデン | ゴールデン | イジェクター2段動作のみ | NG |

| ゴールデン | ゴールデン | イジェクター詰まり | NG |

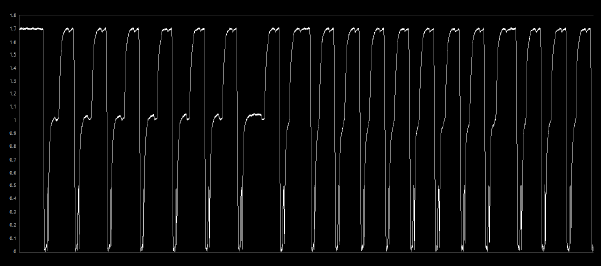

瞬間的な単一イジェクター動作波形(標準モデル)

ピックアップ時間 – 3段階で延長

速度 – 3段階で低下

イジェクター1段動作

イジェクター2段動作

イジェクター詰まり

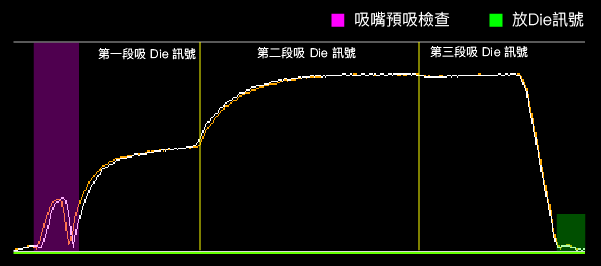

ノズル三段式パラメータによるダイ取り波形説明とタイミング動作図

ノズルによる各ダイの真空監視

測定結論

結論として、真空吸着の安定性はピックアンドプレース装置の全体的な性能において非常に重要です。吸着異常はプロセスの中断を引き起こすだけでなく、製品歩留まりやライン効率の低下にもつながります。安定かつ信頼性の高い運転を実現するためには、真空ポンプやリリーフバルブの定期点検を行い、真空システムの圧力を常に安定させる必要があります。また、AIや機械学習を活用して吸着異常の兆候を予測することで、予知保全の精度を向上させ、ピックアップの安定性を高めることが可能です。これらの具体的な対策により、装置の運転効率と製造品質が向上し、生産システムの安定運用を支える強固な基盤を構築できます。

真空圧の大きさはノズルの吸着能力を直接左右します。ノズルがウェハー表面に接触する際には、安定した把持を実現するために適切な接触圧が必要です。機械学習によるインテリジェント監視システムは、正しい圧力信号を標準パターンとして学習・変換し、各吸着動作をリアルタイムで監視することで、吸着動作の安定性を確保します。

機械学習インテリジェント監視システムすべての動作を監視し、電流の動的信号を測定して、各動作で均一な電力供給を確保します。製品仕様に基づいて電流の監視しきい値を設定し、各動作データは保存され、将来の異常解析に活用されます。また、動的プロセスの区間データからトレンドグラフを作成し、異常判別の第2基準として使用します。

ピックアンドプレース装置品質監視IoT