わずかな変動でも製品欠陥を引き起こす可能性がある

なぜ必要なのか?

上片機台(ウェーハ装置)はなぜ微粒子監視が必要なのか?

ウェーハ装置内の微粒子濃度が高すぎると、製品品質の低下、装置の故障、静電気の問題、環境安全リスクなど、さまざまな問題を引き起こす可能性があります。

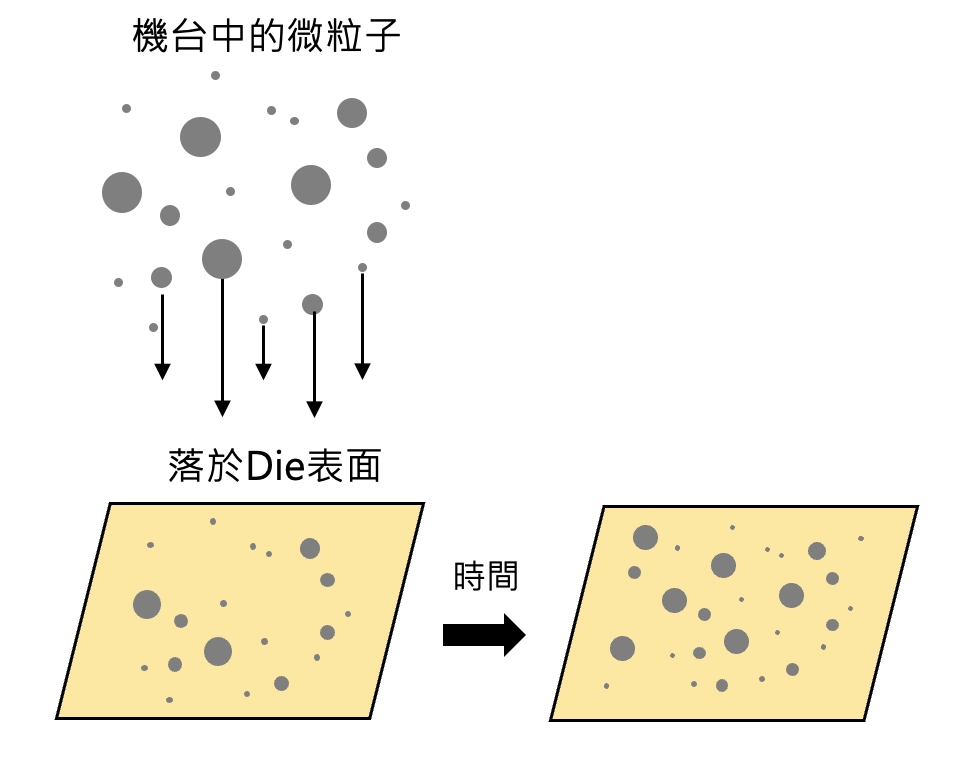

微粒子がワークや材料の表面に付着すると、スクラッチ、異物、コーティングのムラなどの欠陥を引き起こし、製品の性能に影響を与えます。また、微粒子が光学部品やセンサーなどの装置の重要な部分に入り込むことで、計測エラーや損傷の原因となる可能性もあります。

さらに、静電気によって微粒子の蓄積が加速され、悪循環を形成し、最悪の場合、静電放電(ESD)による部品損傷を引き起こす可能性もあります。

なぜ必要なのか?

設備内の微粒子濃度が高すぎると製造不良を引き起こす!

CoWos パッケージング工程では、微細な塵がチップに付着すると電子部品の動作に影響を及ぼし、熱伝導効率を低下させるなど、製品品質に深刻な影響を与えます。

温度の急激な変化により設備内の熱膨張が不均一になり、装置の寸法安定性に影響を及ぼしたり、部品の脱落を引き起こす可能性があります。

高湿度環境では、ウェハー表面に水分が凝結し、ダイ上の酸化膜の変化を招き、チップの性能に影響を及ぼすこともあります。

Particles-IoT 微粒子監視 IoT は、上片装置内の微粒子濃度を管理し、微粒子の過剰な蓄積による製造不良や設備異常を防ぐことを目的としています。

時間の経過とともに、微粒子の数も蓄積して増加する

特徴説明

パッケージング装置内の環境要因を監視するための専用設計

Particles-IoT 微粒子監視 IoT の主要な特徴:

1. 粒子インテリジェントアルゴリズムを搭載し、異なる大気環境下での正確な測定を実現。

2. PID サンプリング制御により、サンプリング流量を一定に維持。

3. デュアルプロテクションによる断線防止設計。

4. 断線・警告機能付き。

5. 柔軟に監視ポイントを拡張可能。

6. 標準ソース係数補正をサポート。

7. 産業グレードのレーザー光源を使用し、高い信頼性を確保。

8. 各粒径のリアルタイム測定・分類レベル表示機能搭載。

特徴説明

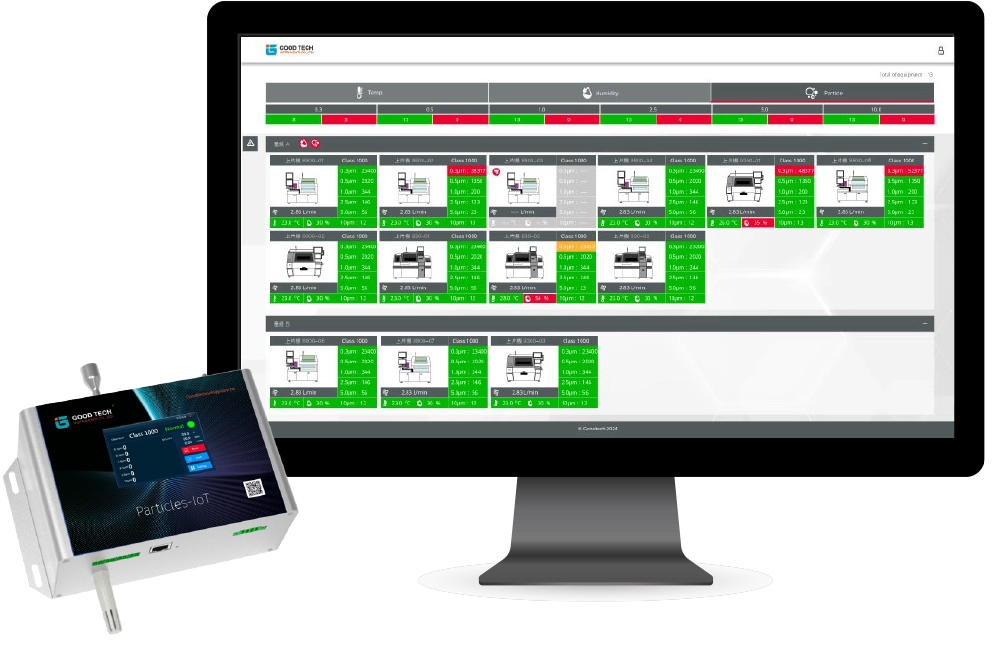

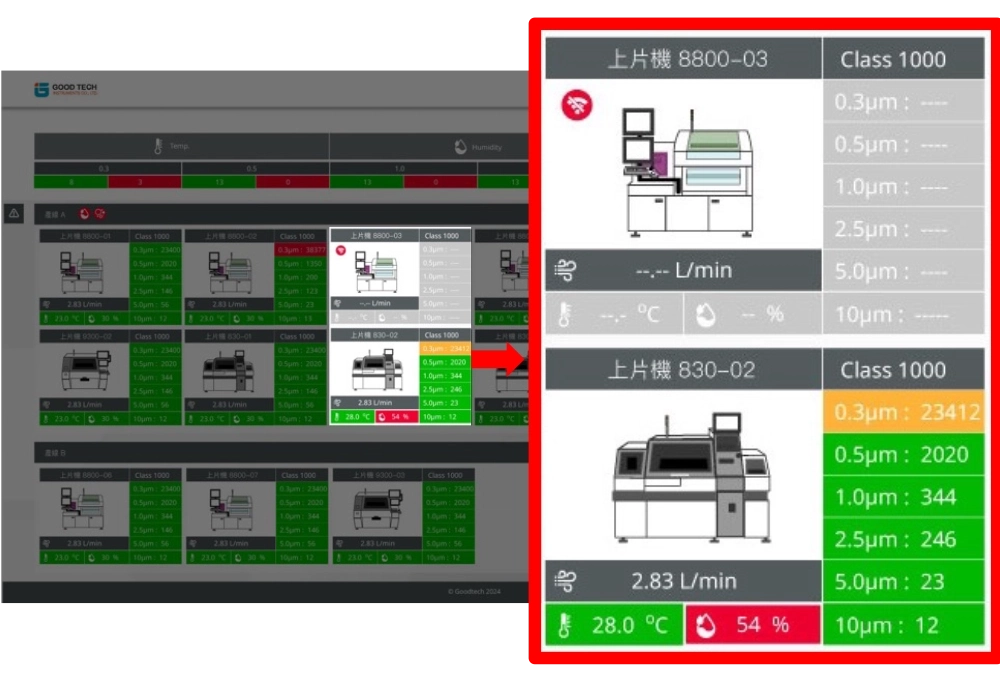

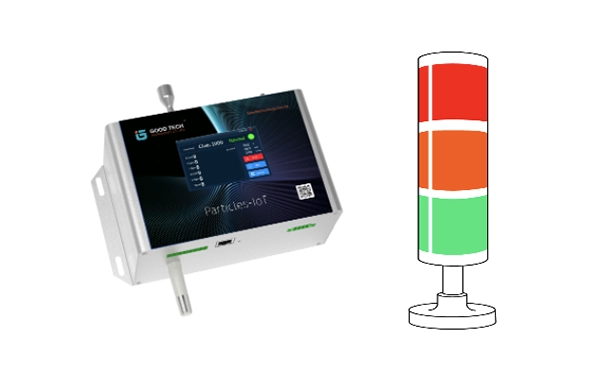

リアルタイム監視で状態が一目でわかる

Particles-IoT 微粒子監視 IoT は、上片機台(ウェハローディング装置)の温度、湿度、微粒子(particles)の長時間監視に対応しています。

システムはランプ表示ですべてのデータ状態を分類し、メイン画面に統一表示します。

緑色のランプは「正常」、オレンジは「警告(第一しきい値)」、赤は「異常(第二しきい値)」、

灰色は「監視未実行」を示します。タブを選択することで、現在の状態や品質をすばやく確認できます。

正常 すべての数値が正常範囲内。

警告 点検または清掃を推奨。

異常 数値が異常で、製造プロセスの不良につながる可能性あり。

オフライン デバイスまたはセンサーが非接続状態。

特徴説明

最大2年間のデータ記録

データ整理や統計レポート作成に時間を浪費していませんか?

環境要因は長期間にわたるデータ収集と監視が必要であり、追跡・監査のための詳細な記録とレポートが求められます。

しかし、今ではその作業に多くの時間を費やす必要はありません。Particles-IoT 微粒子監視 IoT は長期データ記録をサポートし、

内蔵ストレージに最大2年間のデータを保存可能です。日次、週次、月次のトレンドグラフを自動生成し、品質管理や統計分析を簡単に行えます。

特徴説明

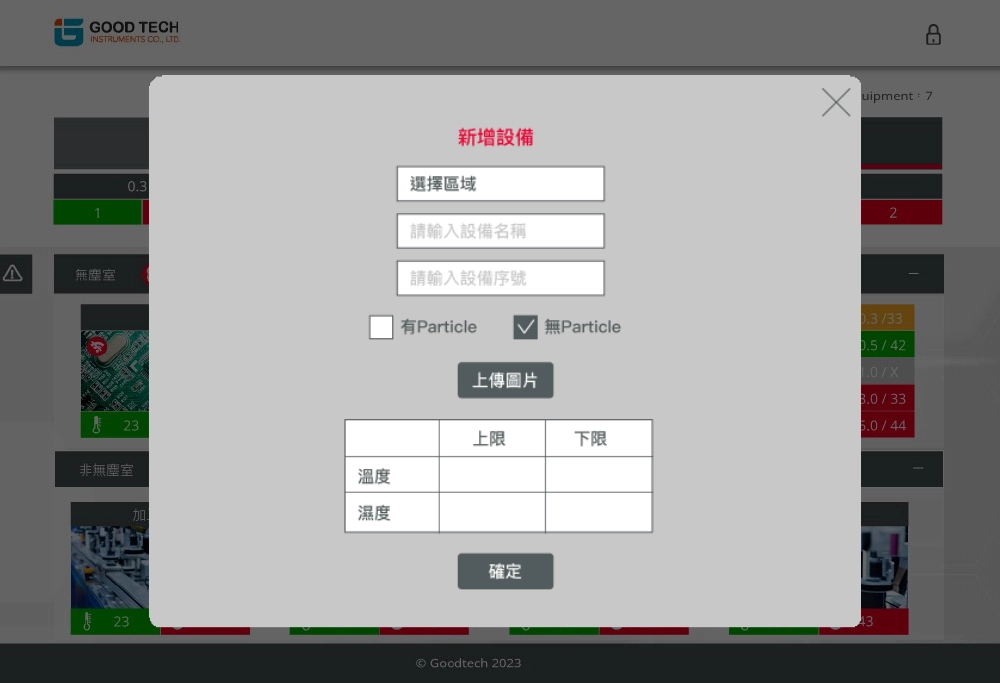

各数値の二重カスタムしきい値設定

ユーザーは温度と湿度の上下限しきい値を自由に設定できます。環境パラメータが設定範囲を超えた場合、

システムは即座に電子メールで警告通知を発信し、迅速な対応を確保します。

さらに、Particles-IoT 微粒子監視 IoT は上下二重のしきい値機能を備えており、

第一しきい値の設定時にシステムが警告を発し、ユーザーは計画を立てたり事前の点検を行うことで、

赤信号(異常)の発生を防ぐことができます。

作動原理

安定した流量のエアポンプ

6チャンネルの粒子数を同時に出力

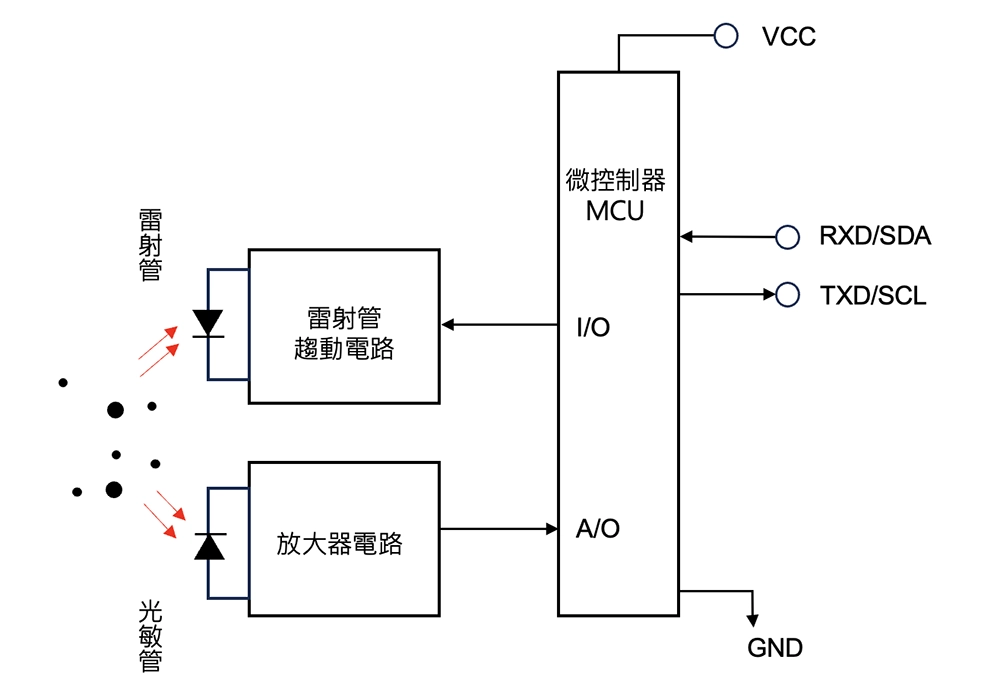

作動原理

高信頼性の工業用レーザーで測定精度を確保

半導体レーザー光源を採用し、高精度な測定を実現

エアポンプを介して空気を採取し、採取したガス中の微粒子が光源(レーザー)に当たると、光の散乱現象が発生します。

この散乱光は光電変換器によって電気信号(パルス)に変換されます。

粒子が大きいほど、そのパルス信号のピーク値が大きくなります。

このピーク値とパルス数を分析することで、異なる粒径の粒子数を測定することができます。

適用範囲

精密製品の製造プロセスに対応

適用分野 例:半導体産業、動力電池製造、バイオテクノロジー産業、研究室、製薬業界、食品産業、液晶ディスプレイ、精密機械製造業など。

微粒子濃度が高すぎると、例えば動力電池の製造工程で、微粒子が電池の活性材料層に侵入した場合、微小短絡を引き起こし、電池の容量低下を招くだけでなく、極端な場合には熱暴走(火災や爆発)を引き起こす可能性があります。

精度要件: 高精度が求められ、わずかな変動でも製品の欠陥を引き起こす可能性があります。

規制順守: 規制要件を満たし、製造プロセスを管理された環境で実施する必要があります。

汚染管理: 温度・湿度や微粒子の影響を防ぎ、品質と安全性を確保します。

製品品質: 加工精度や製品の表面品質に影響を及ぼし、不良品率を増加させる可能性があります。

アーキテクチャ説明

スタンドアロン監視、リアルタイム警報

スタンドアロンモジュール:

簡単で迅速な設置、断線/警告(警報器と直接連携可能)。

3.5インチカラー表示ディスプレイ、データをリアルタイム表示。

ブザーアラームと直接連携可能。

アーキテクチャ説明

単体接続、巡回点検・短期記録分析に適用

単体版巡回点検:

ネットワークケーブルおよび産業用タブレットと組み合わせることで、短期間のデータを収集でき、蓄積したデータを元にトレンドグラフを確認可能。

巡回点検の特性を活かし、他の機器にも移動して使用できる。

また、ユーザーが独自に二重しきい値を設定することで、より正確な監視が可能。

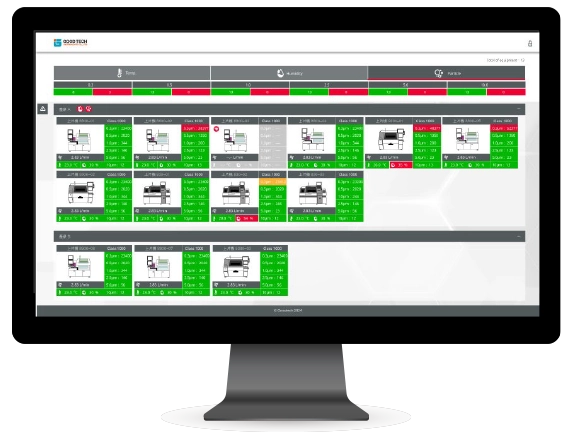

アーキテクチャの説明

工場全体のIoTモニタリングと統一表示

Support

その他のIoT関連