ダイシングブレードの取付品質とダイシング精度の管理

なぜ必要なのか?

注意!ミクロン単位の精度がプロセスの成功を左右!

ウェーハは、原材料から最終的なウェーハレベルパッケージ製品に至るまで、 材料処理、リソグラフィ、エッチング、ドーピング、洗浄、金属化など、 数百のプロセスを経て製造されます。さらにCoWoS技術による積層構造と 高密度な相互接続により、各ウェーハの価値は非常に高くなります。 そのため、精度要件がますます厳しくなり、わずかなズレがプロセスの成功を左右します。

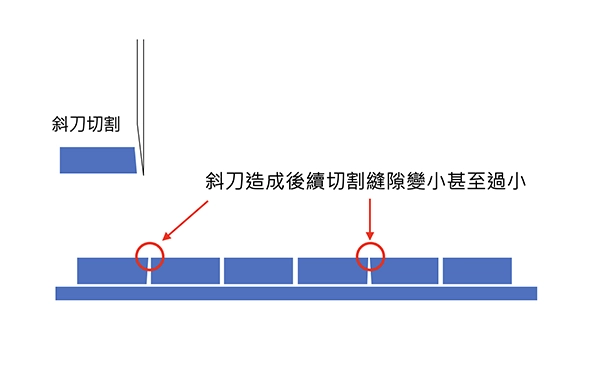

斜めに切断された場合の影響は?

ダイシングブレードは精密切断の重要な要素の一つです。

ブレードの角度がわずかでもズレたり破損したりすると、

ウェーハのエッジが不均一になったり、カット幅にばらつきが生じたりし、

微細なクラック、ダイ欠け、ダイ割れ、斜め切断のリスクが増加します。

さらに、カット角度が不均一であると、次の切断工程でブレードの摩耗が加速し、

刃の破損や交換頻度の増加、さらにはチップの損傷につながる可能性があります。

監視項目

ウェーハ切断プロセス管理

特徴説明

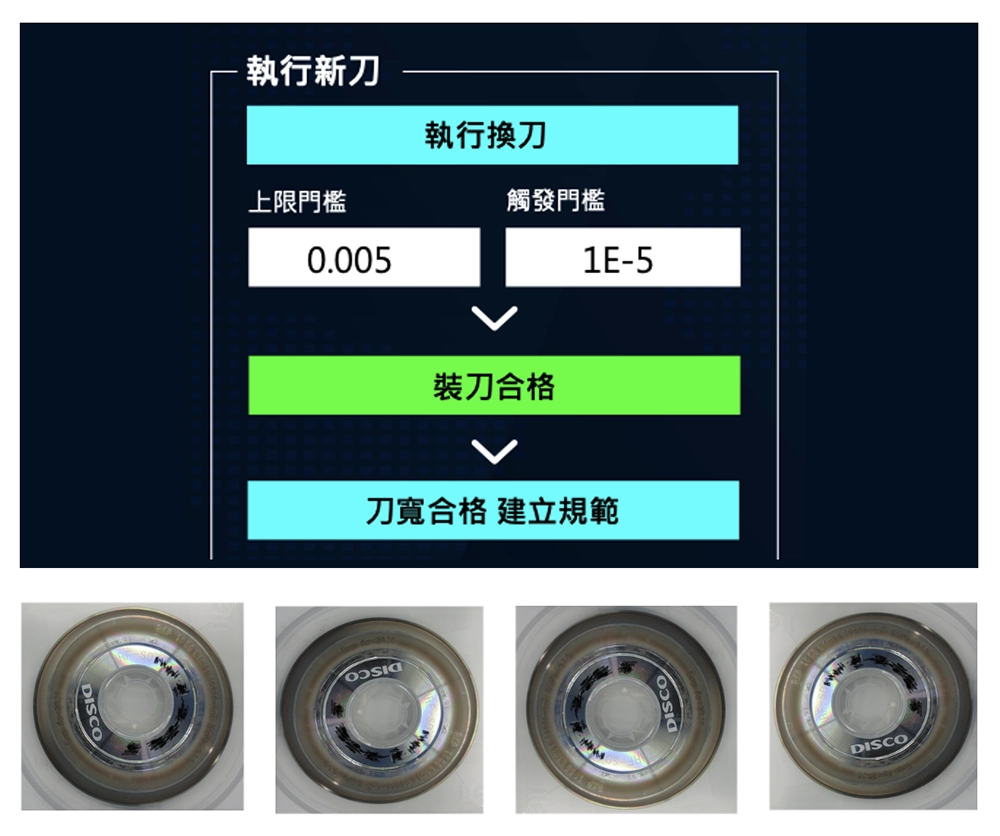

データ化管理で毎回のブレード交換と装着品質を確保!

ブレード交換時の装着品質を管理するのは難しくありませんか?

切断プロセスの安定性を確保するため、ブレードの取り付け誤差は

切断精度に直接影響を及ぼします。そのため、VMS-CK ダイシングブレード取付品質監視システムを

活用し、データ化管理によって毎回のブレード交換作業を標準化します。

ブレード交換時には最大4回の角度調整を行い、ブレードの動バランスを最適化。

標準化された装着作業により、最適な振動品質で制御された切断が可能になります!

特徴説明

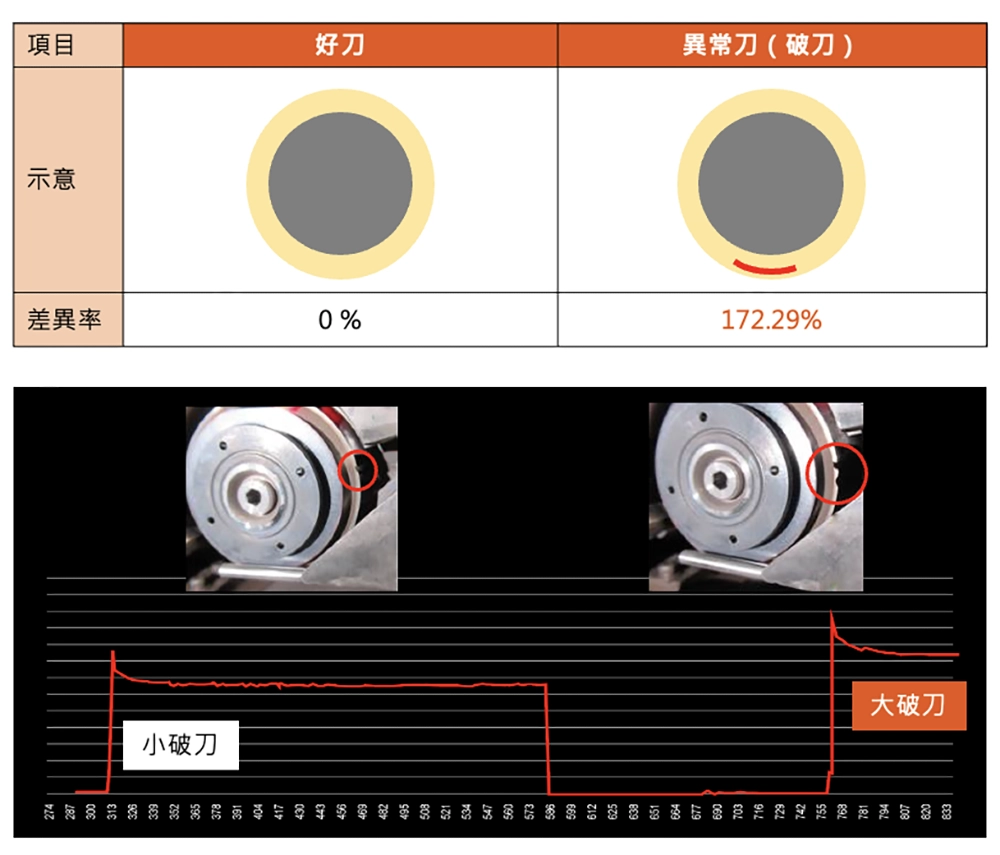

切断サイクル中の変動を把握し、不良率を低減!

ウェーハの切断プロセスでは、極めて微細な切りくずが発生します。

切断速度や送り速度が速いため、小さな破片が高速で飛散し、

これらの微細な粒子が切断中にブレードに巻き込まれると、

ブレードの摩耗を加速させたり、衝撃によって破損する可能性があります。

VMS-CK ダイシングブレード取付品質監視システムを活用し、

切断サイクル中の振動値を監視することで、

予測される変動を把握し、異常なブレードを使用し続けることによる

製品損傷を未然に防ぎます。

特徴説明

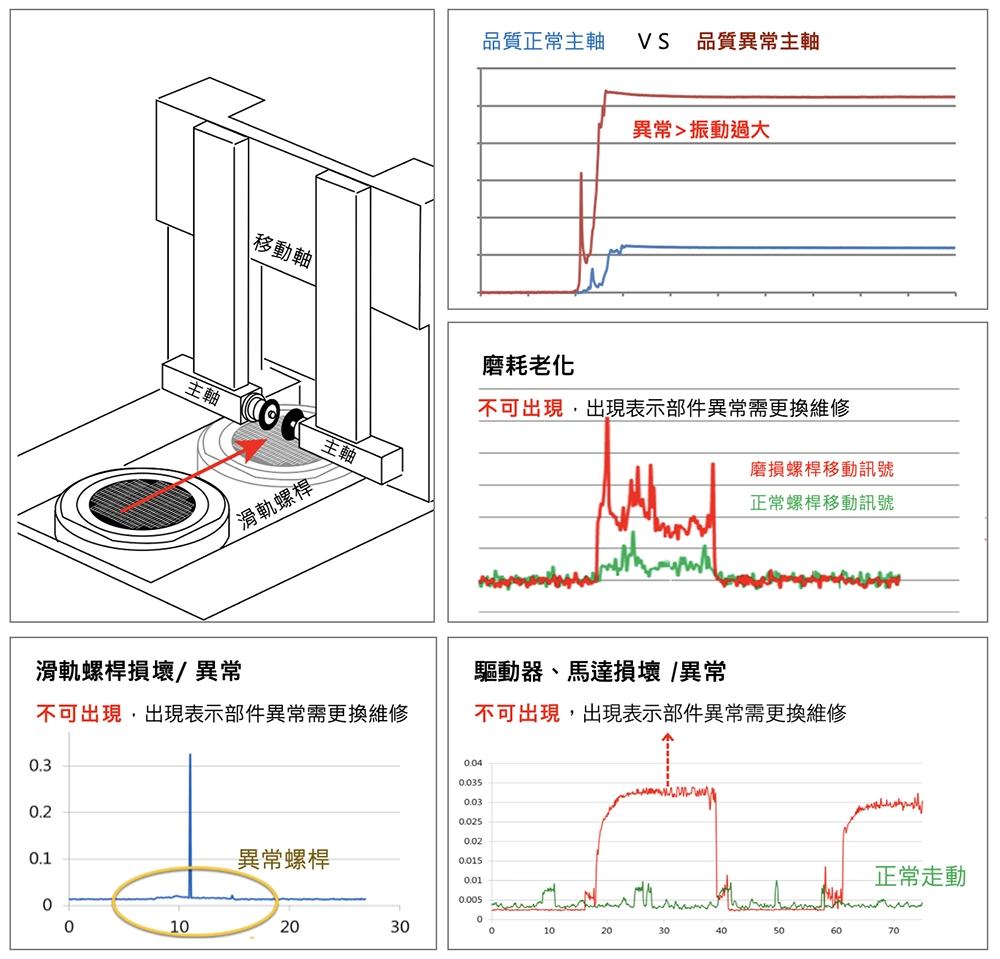

移動軸や主軸の振動を監視し、異常を防止!

切断プロセス中に移動軸や主軸の異常振動が発生すると、

切断軌道がずれたり、破損・クラック・切断エッジのバリ・欠けなどが発生し、

ウェーハの端部品質や後続プロセスに影響を与えます。

長期間の使用による部品摩耗、構造共振、駆動モーターの異常などが

振動異常の原因となることがあります。

そのため、VMS-CK ダイシングブレード取付品質監視システムを活用し、

主軸と移動軸の品質を監視することで、異常振動がブレードに伝わるのを防ぎます。

特徴説明

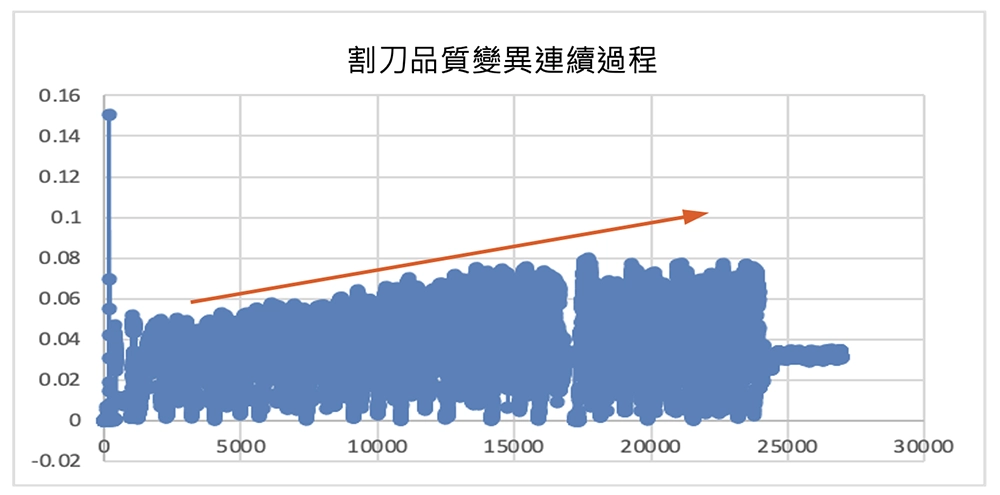

ダイシングブレードの状態トレンドを把握し、しきい値管理を確立!

ウェーハ材料は硬度が高く、切断速度も速いため、

切断プロセス中にブレードは異物や機械的ストレスの影響を受け、

徐々に摩耗、変形、劣化していきます。そのため、定期的なブレード交換が必要です。

では、ブレード交換の適切なタイミングはどのように判断すればよいのでしょうか?

VMS-CK ダイシングブレード取付品質監視システムを活用し、

ブレードの品質状態トレンドを監視することで、

しきい値管理により異常を早期に検出し、

斜め切断による不良品発生を防ぎます。

特徴説明

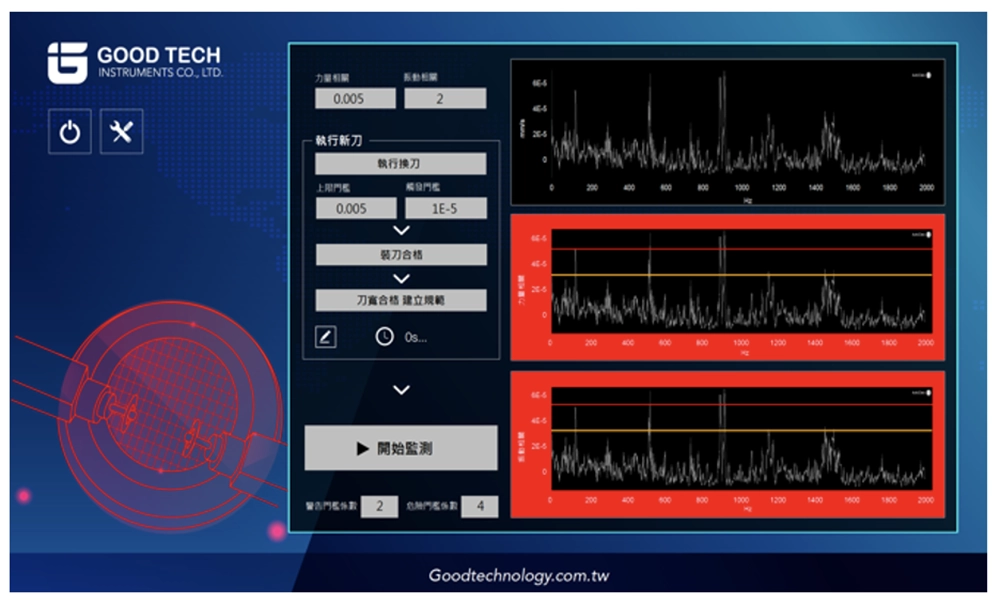

リアルタイムデータ分析で製品を保護!

ダイシング工程において、前工程でウェーハが斜めに切断されていた場合、

ブレードが切断対象に到達する前に、一部の領域でブレードがダイに接触し、

DieクラックやDie欠けが発生し、品質異常を引き起こす可能性があります。

こうした問題を回避するため、VMS-CK ダイシングブレード取付品質監視システムを活用し、

切断サイクル中の振動特性を監視することで、異常な変動を把握し、

連続的な製品損傷を防止します。

実際の使用状況に応じて適切な管理計画を策定できます。

効果

生産性向上、納期短縮!

VMS-CK ダイシングブレード取付品質監視システムを活用することで、 設備の品質管理を徹底し、切断やウェーハ搬送時の精度ズレやダイ異常を減少させます。 正確な予知保全により、交換頻度やコストを削減し、設備の寿命を延ばします。 各ウェーハの切断品質を一貫させ、品質不良による再加工や廃棄を低減。 設備やブレードを定期的にメンテナンスすることで、故障やブレード破損によるダウンタイムを短縮し、 生産量の向上につなげます。 厳格な品質管理と設備監視により、製品の一貫性と高品質を確保し、顧客の信頼と満足度を高めます。 効率的な生産プロセスと低い再加工率により、製造リードタイムが短縮され、市場の要求に迅速に対応できます。

製品

歩留まり向上

設備寿命

の延長

生産効率

向上

ダウンタイム

削減

競争力

強化

納期

短縮

操作フロー

刃具の摩耗を減らし、寿命を延ばす効果

1. 特徴値の監視数値が低いほど、振動品質係数(各周波数帯域、各物理量の振動応答、動バランス)が良好であることを示します。

2. 将来的に製造条件がより厳しくなるにつれ、ブレードの装着品質が向上することで、長期的な監視において異常の検出信号雑音比(SNR)が向上します。

3. ブレードの装着品質を管理することで、刃具の摩耗を抑え、使用寿命を延ばすことが可能です。

Support

その他の半導体関連分野