生産現場でよく発生する問題?

応用分野 |生産現場加工機の品質は 製造コスト に直接影響を与えます。 加工機の品質を把握し、生産ラインの品質を一貫して維持するために、 予知診断を今すぐ開始しましょう。

導入の動機

生産プロセスで発生する問題とは?

台湾の製造業 において、中小企業(SME)は 約97% を占めています。

インダストリー4.0 や スマート製造 の進化に伴い、

大規模生産工場の海外移転 が進んでいます。

こうした状況の中、中小企業は カスタム生産 に移行し、

柔軟な生産ラインの導入、自動化・スマート化 を進めています。

しかし、生産工場の変革には、技術評価 や データ最適化調整 の

過渡期を乗り越える必要があります。

生産ライン設計者 にとって、有益なパラメータデータ や 原始データ

を蓄積できる測定機器が不可欠です。

生産プロセスで発生する問題を理解し、生産工程の最適化 を進めることが重要です。

生産コスト「5-3モデル」と7つのムダ

製造工場のコスト管理 も大きな課題のひとつです。

「生産コスト5-3モデル」 において、コストは 5つのカテゴリ に分類され、

3つの「見えないコスト」(品質コスト、資本コスト、ムダコスト)があります。

ムダコスト の管理は重要であり、これは トヨタ生産方式の「7つのムダ」

に基づいています。大野耐一 によって提唱されたこの考え方は、次の7つのムダを含みます。

1. 待ち時間のムダ

2. 運搬のムダ

3. 不良品のムダ

4. 動作のムダ

5. 加工のムダ

6. 在庫のムダ

7. 過剰生産のムダ

出典:シンクタンク百科

実行方法

生産設備の監視をどのように計画すべきか?

先に述べた 不良品によるムダ、動作のムダ、加工のムダ は、 機械設備の品質を理解することで削減可能 です。 事前に予知診断を計画することで、 工場におけるこれらのムダコストを大幅に削減できます。

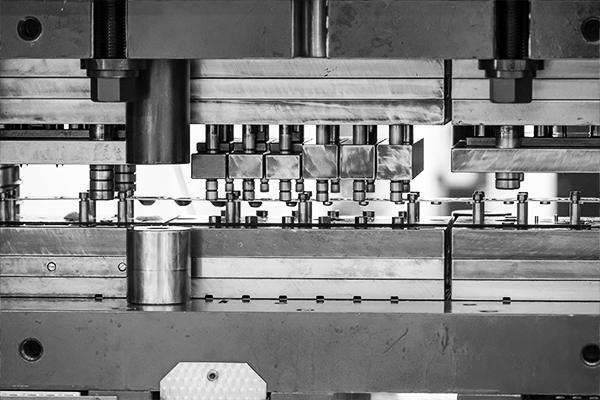

生産加工機器

例:多軸加工機、旋盤・フライス複合機、切削機、放電加工機、 彫刻機、研削盤、ダイカストマシン、CNCルーター、プレス機、 ねじ転造機、穴あけ機など。

生産ロボットアーム

例:加工用ロボットアーム、搬送用ロボットアーム、 溶接用ロボットアーム、ワイヤーボンディング用ロボットアーム、 ウェーハ搬送用ロボットアーム、接着剤塗布用ロボットアームなど。

生産回転設備

例:薄膜搬送システム、テープ巻取り機、 プラスチック射出成形機、遠心分離機、 コイル巻線機、ステーター組立機用回転設備など。

周期動作設備

製造プロセスにおいて繰り返し動作を行う機械(連続回転機械を除く)、 例:ワイヤーボンディング機、ウェーハ搬送機、接着剤塗布機など。

実施上の課題

製造加工機の予知診断をどのように実施する?

多様な種類の加工機

生産ラインの要件に応じて、さまざまな種類の製造加工機が導入されています。

例:多軸加工機、旋盤・フライス複合機、旋盤、フライス盤、切削機、

放電加工機、彫刻機、研削盤、ダイカストマシン、CNCルーター、

プレス機、ねじ転造機、穴あけ機など。

製造プロセスの各段階には、標準化された手順と基準 が設定されています。

機械設備の運転状態は 製品の品質に直接影響 を与えます。

例えば、電子製品がますます小型化・薄型化 するにつれ、

極めて高い精度 が求められ、わずかな誤差も許容できません。

加工機が 過度な振動 を発生させると、位置ズレや精度誤差 を引き起こし、

大量の不良品が発生する可能性 があります。

さらに、自動化の進展に伴い、多くのメーカーが 複合機 を導入し、

製造プロセスの効率化と生産スピードの向上 を目指しています。

しかし、これらの機械は 内部構造が複雑で高額 であるため、

故障時にメンテナンス担当者が迅速に異常を検出できない 場合があります。

これにより、生産ラインが停止し、大きな経済的損失 を招く可能性があります。

実施目標

製造加工機の品質管理を強化する

# 微細な製造異常を検出し、不良率を低減

精密さは製造業における基本的な要件です。

製造コストの削減と生産性向上のためには、各種設備の稼働状態を正確に監視する必要があります。

機械の摩耗は避けられませんが、各コンポーネントの状態を管理し、計画的なメンテナンスを行うことで、

非人的要因による不良率を最小限に抑えることができます。

# 保守費用の削減と設備寿命の延長

多くの工場では明確なメンテナンス計画が存在しません。

これは、設備の状態を正確に把握できていないことが主な要因です。

また、多くの工場ではメーカーに保守を一任しており、

高額なメンテナンス費用を支払っているにもかかわらず、その効果を正しく評価できていません。

設備の健康状態を明確に把握することで、保守費用を最適化し、機械の寿命を延ばすことが可能です。

# 設備異常の迅速な分析と検査時間の短縮

生産現場の保守担当者や技術者にとって、

複雑な加工機の故障診断や修理作業は非常に時間がかかる作業です。

監視ツールを活用することで、故障診断時間を短縮し、保守作業の負担を軽減できます。

これにより、機械の稼働を早期に再開することが可能になります。

# 設備の調整に役立つ原始データを提供

生産ラインの最適化やスマート製造を実現するためには、

正確な設備データの収集が不可欠です。

データがなければ、技術者は経験に基づいた調整しかできません。

さらに、カスタム生産の増加に伴い、生産ラインでは複数のテストが必要になり、

製品の廃棄やコスト増加につながる可能性があります。

生産ラインの不良率を削減

保守コストを削減

点検・修理時間を短縮

原始データを提供

実施方法

製造加工機の診断

製造加工機には様々な種類があり、それぞれの機械の動作モードも異なります。 機械の振動品質を監視 することで、加工機の稼働状態を正確に把握することが可能です。 Goodtechの「VMS-PM 機械動態解析装置」 を使用すれば、 部品の問題を素早く特定し、設備のインテリジェンス化を支援 できます。

ユーザーは測定データを活用して、設備の最適化を実現 しながら、 機械の品質管理も同時に行うことができます。 特に部品が複雑な複合加工機では、 「VMS-PH 設備動態解析装置」を使用することで、より正確に問題の原因を特定 できます。

VMS-PM 機械動態解析装置「VMS-PH 設備動態解析装置」 は、 特に部品が複雑な複合加工機の診断に最適 で、 正確に問題の根本原因を特定 できます。

VMS-PH 設備動態解析装置

課題

製造現場でのロボットアームの監視方法

加工、搬送、溶接などのロボットアーム

製造工程の効率向上と製品の品質向上のため、多くの企業がロボットアームを導入しています。

生産現場で使用されるロボットアームには、加工用アーム、搬送用アーム、溶接用アーム、ワイヤーボンディング用アーム、

ウェハー搬送用アーム、接着剤塗布用アーム などがあります。

これらのロボットアームは幅広い用途に対応しています。

ロボットアームを導入する最大の目的は、危険な作業や重労働、 精密な繰り返し動作を人に代わって行うことです。 例えば、製造工程での溶接作業にロボットアームを使用することで、 人為的なミスによる事故を防ぎ、安全性と作業精度を向上 させることができます。 しかし、ロボットアームが正確に動作するためには、プログラム設定で微細な運転パラメータを調整 し、 動作を監視するシステムと組み合わせ、テストと修正を繰り返しながら最適化 する必要があります。

実施目標

製造現場の各種ロボットアームの品質管理

#標準規格を確立し、生産ラインの品質を標準化

製造専用のロボットアームは、生産工程において重要な役割を担っており、

その動作精度が製品の歩留まり(良品率)に大きく影響を与えます。

標準化されたモデルを確立し、しきい値(基準値)を設定することで、

生産工程の各動作の精度を判断し、製品品質の一貫性と標準化を確保 することが可能です。

#有用なデータを収集し、製造プロセスを最適化

生産現場のロボットアームは、人間に代わって複雑または精密な作業を行うため、

対象物の変数や定量データ を組み込む必要があります。

既存の測定基準に基づき、機械の振動変化を品質評価の指標 として活用し、

エッジコンピューティングやプロセス制御システムを通じて、

取得したデータを分析・調整し、最適化を図ります。

#動作のタイミング異常を検出し、即時判断・修正

生産現場では、コスト削減が求められる中で、不良率の低減が重要な課題 となっています。

ロボットアームが各種動作を行う際には、動作の異常を即座に判断し、

異常の原因を特定することが求められます。

もし生産ラインの品質に影響を及ぼす場合は、即時アラートを発信し、

ラインを一時停止して異常を排除 する仕組みが必要です。

#長時間監視でロボットアームの品質を維持し、適切なスケジュールでメンテナンス

生産現場のロボットアームは複雑な動作を繰り返すため、

設備の健康状態を把握し、機械故障・老朽化・偏差などの複雑な動的変化を予測 する必要があります。

そのためには、長時間の品質監視とトレンド分析を組み合わせ、

適切なメンテナンススケジュールを設定し、設備の寿命を延ばす ことが重要です。

生産ライン品質の標準化

有用なデータの収集

動作異常の検知

長時間のロボットアーム監視

実施方法

生産現場のロボットアーム

生産現場で使用される加工、搬送、溶接などのロボットアームは、 生産ラインで迅速かつ正確に作業を遂行し、人の労力を置き換える役割を果たします。 これらの細かな動作の一つ一つが、製品の品質に大きな影響を与えます。

固德が開発した VMS-ML 機械学習型インテリジェント監視システム は、 ロボットアームの動作信号をリアルタイムで検出し、 わずかな異常が発生した場合でも、 故障の兆候を事前に判断できる よう設計されています。 これにより、使用者は十分な準備時間を確保し、部品の交換や生産ラインの調整 を行うことができ、 突発的な故障による生産の影響や損失を防ぐことが可能 です。 また、異常状態のまま機械が動作し続けることによる品質問題を未然に防止できます。

VMS-ML機械学習型インテリジェント監視システム

課題の実施

生産用ローター設備の診断方法

回転特性を持つ加工機種

生産現場ではさまざまな製造加工機が使用されており、

ローター設備に分類される加工機 には、

フィルム搬送機、巻取り機、プラスチックペレット射出成形機、遠心分離装置、コイル巻線機、ステーター組込み機 などがあります。

これらは、ローターによってベルトを駆動し、フィルムや巻取り素材を搬送する機器 や、

回転特性を活かした遠心分離機や射出成形機 など、用途によって異なる特徴を持っています。

これらの設備で最も重要なポイントは、回転中の安定性と製品品質への影響 です。 例えば、フィルム搬送機では、ローターがバランスを崩すと、 フィルムロールにかかる力が不均一になり、分布の偏りやライン停止などのトラブルを引き起こす可能性があります。

実施目標

生産用ローター設備の品質管理

#予期せぬ故障を防ぎ、製品品質の一貫性を確保

生産現場で使用される各種ローター設備は、生産ラインの運用や製品品質に直接影響を与えます。

異常振動や回転のズレが発生すると、製造プロセスに支障をきたし、品質の変動要因となる可能性があります。

そのため、設備の運転品質を厳密に監視し、生産ライン全体の品質安定性を確保することが重要です。

#寿命を延ばし、保守スケジュールを明確化

回転モードを持つ加工機が導入された生産ラインでは、設備の停止やメンテナンスが生産効率や製品ロスに大きな影響を与えます。

そのため、設備の品質を正確に把握し、適切なタイミングで保守や調整を実施することで、

生産ラインの運転時間を最適化し、ローター設備の寿命を延ばすことが可能です。

#ISO基準を内蔵し、リアルタイムでローター品質を判定

ソフトウェアシステムには、ローター設備のISO品質基準が組み込まれており、

技術的な専門知識がなくても、オペレーターが簡単にローター設備の品質を理解できるよう設計されています。

ISO規格と測定データを基に、自動的に振動品質を評価し、

設備の履歴データを保存したり、レポートを作成する機能も提供しています。

#設備の状態をリアルタイムで監視し、異常警報を発信

ローター設備を使用する生産加工機は、一般的な加工機とは異なり、

回転や搬送の際に原材料のロスが発生しやすい特徴があります。

そのため、監視システムを導入することで、設備の異常を早期に検出し、不測の事態を未然に防ぐことが可能になります。

ライン品質の標準化

明確な保守スケジュール計画

リアルタイムのローター品質判断

異常警報の送信

実行方法

製造業向けローター設備

製造現場のローター設備は、回転の安定性や搬送プロセスに大きな影響を及ぼします。そのため、運転時の振動データを長期間監視することでローターの品質状態を把握し、単独の検査機器を使用して詳細な診断を行うことが可能です。

固德が提供する RM ローター健康監視システムは、ユーザーがより簡単に監視し、データやトレンドグラフを収集して品質状態を把握できるように設計されています。

ローター健康管理システム機械の異常原因を迅速に分析する必要がある場合は、ポータブル測定機 SMS-RC 回転機械振動診断装置 を使用して詳細な分析・検査を行うこともできます。

SMS-RC 回転機械振動診断装置実行上の課題

生産ラインの繰り返し動作を行う設備はどのように監視する?

非連続動作の加工設備

生産ラインの効率向上や製品の品質維持のためには、自動化設備が不可欠です。生産現場で使用される繰り返し動作を行う機械設備には、ワイヤボンディング装置、ウェーハ搬送装置、ディスペンサー などの非連続動作を伴う加工設備が含まれます。

これらの設備は幅広い用途を持ち、人の手による単純作業や繰り返し動作を自動化するために設計されています。例えば、ワイヤボンディング装置 は、金属ワイヤとリードフレームを接合する作業をサイクル方式で継続的に実行します。このような設備の信頼性は、生産品質やプロセスの安定性に大きく影響を与えます。

実行目標

繰り返し動作を行う設備の品質管理

#標準規格の確立により、生産ラインの品質を統一

製造工程で繰り返し動作を行う設備は、大量かつ重要な作業を担うため、その動作の精度が製品の歩留まりに直接影響します。標準化された基準を確立し、閾値を設定することで、各動作の正確性を評価し、生産ラインの品質の一貫性と標準化を確保できます。

#有用なデータの収集による製造プロセスの最適化

生産ラインで使用される繰り返し動作の機械は、人間の作業を置き換えるために、複雑または精密な動作を行う必要があります。そのため、対象物の変数や量的データを取り入れ、人の経験と組み合わせて判断することが求められます。既存の測定基準に基づき、機械の振動変化を品質の指標として使用し、エッジコンピューティングやプロセス制御システムを活用してデータを調整・最適化します。

#動作の異常を検出し、リアルタイムで修正

生産ラインではコスト管理が重要な課題となります。生産不良率を削減するため、繰り返し動作を行う機械が各種動作を実行する際には、動作異常の検出、原因の特定、影響範囲の評価が必要です。もし異常が製品品質に影響を与える場合、リアルタイムでアラートを発し、即座に機械を停止し、異常の排除を行う仕組みが不可欠です。

#長期的な設備品質の監視と適切なメンテナンススケジュールの設定

生産ラインで使用される繰り返し動作の機械は、動作サイクルが複雑であるため、設備の健康状態を適切に把握し、機械の故障、劣化、動作のずれなどの発生を予測することが必要です。そのため、長期間の品質監視とトレンド分析を実施し、適切なタイミングでメンテナンスを行うことで、機械の寿命を延ばすことが可能です。

生産ライン品質の標準化

有用なデータの収集

動作異常の検出

長期間の設備品質監視

実施方法

繰り返し動作のサイクル装置

製造工程で使用されるワイヤーボンダー、ウエハ搬送機、ディスペンサーなどの設備は、 生産ラインでの作業を迅速かつ正確に実行し、人手作業を置き換えます。 これらの動作の一つ一つが製品品質に直接影響を与えます。

グッドテックが開発した VMS-ML 機械学習インテリジェント監視システム は、

繰り返し動作する設備をリアルタイムで監視し、わずかな異常な動作信号も事前に検出し、

潜在的な故障特性を早期に特定できます。

これにより、ユーザーは部品交換の準備や生産スケジュールの調整を行うための十分な時間を確保でき、

予期せぬ故障による生産への影響や損失を防ぐことができます。さらに、異常な状態での機械運転によって

引き起こされる品質問題を未然に防ぐことができます。

Support

その他の製造設備関連の課題